|

|

|

|

| |

Der besondere MODELLEISENBAHN - ADVENTSKRANZ in 1:220

Detaillierte, umfangreiche Beshreibung meiner individuellen

Vorgehensweise dargestellt Schritt-für-Schritt

|

|

|

|

|

Ich werde hier mit

vielen Fotos angereichert die komplette Entstehung von der Planung

bis zur Fertigstellung dokumentieren und zeigen.

Wer meine Bücher und Berichte in Trainini sowie der

Stammtischzeitung „die Weiche“ kennt, weiß, dass ich sehr

ausführlich Schritt-für-Schritt

beschreibe, so dass auch Einsteiger meine Technik gut

nachvollziehen können.

Trotz meiner hoch angesetzten Anforderung an die Optik und

aufgrund meiner präferierten (im wahrsten Sinn des Wortes)

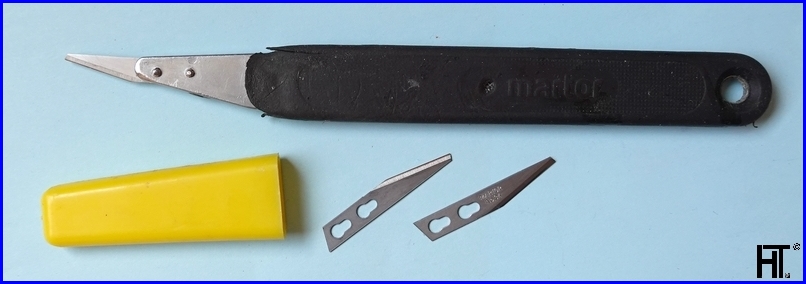

„Leicht“Bauweise wird neben den üblicherweise im Haushalt

vorhandenen Standardwerkzeugen überwiegend nur ein gutes

Bastelmesser mit Wechselklingen eingesetzt.

|

|

|

|

|

Das rechts abgebildete Bastelmesser (Martor simplex) verwende ich schon seit vielen

Jahren, es hat bereits zigtausend Schnitte und mehrere hundert

Klingen hinter sich und leistet nach wie vor perfekte Dienste, vom

Schnitt in Papier, Karton über Balsaholz bis hin zu Kunststoff,

als "Schnitzmesser", zum Entgraten, etc.. Und als "dritte"

helfende Hand um kleine Teile aufzuspießen und/oder auf dem

Bastelobjekt punktgenau auszurichten (ich verwende es häufig als

Ersatz für die nicht immer einfach handhabbaren Pinzetten) bewährt

es sich immer wieder.

So

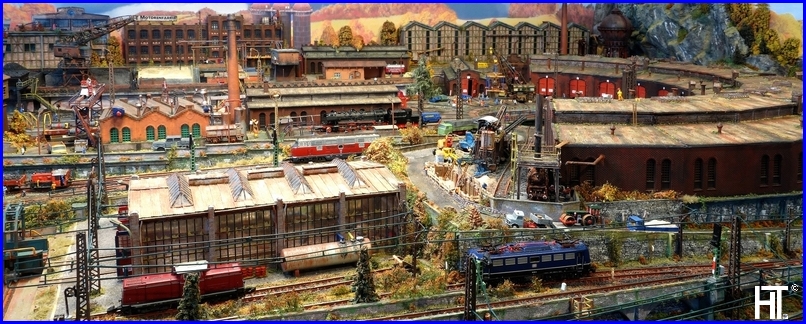

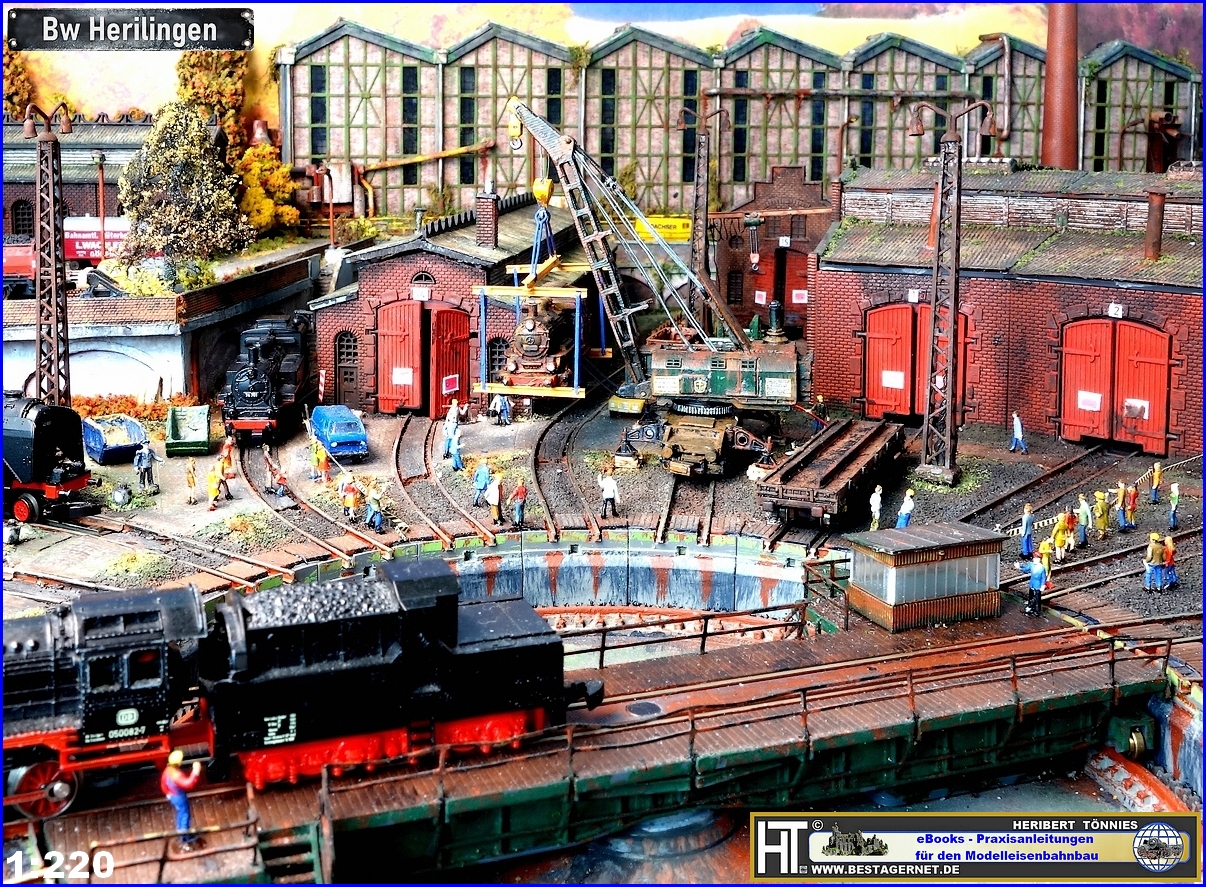

entstand auch das am 04.-05.05.2024 in der weltgrößten

Spur-Z-Ausstellung in Altenbeken präsentierte Groß-Bw HERILINGEN

(siehe Reiter „Baufortschritt ....."). Damit sind diese

Techniken auch sehr gut für Einsteiger geeignet und können auf den

eigenen Anlagen- oder Dioramenbau übertragen werden, auch in

anderen Nenngrößen.

Geplant ist kein „einfacher“ Adventskranz, sondern ein m.E. so

noch nicht gezeigtes

Adventskranz-Layoutthema

mit besonderer Optik und Technik – lasst Euch überraschen.

Damit der Bericht gut les- und

nachvollziehbarbar bleibt, füge ich die neuesten Bauberichte

jeweils unten an. So können Erstleser chronologisch fortlaufend

lesen. Um aber direkt zur aktuellen Folge zu springen reicht es,

nur den nachfolgend gesetzten Sprungmarken-Button anzuklicken.

Und nun viel Spaß!!

|

|

Vorab noch ein kurzer Hinweis:

ich werde den gesamten Baubericht

nach Fertigstellung des Adventskranzes in einem E-Book (PDF) mit

allen Bildern in Buchform, gut lesbar Seite für Seite im

Bildschirmquerformat, zusammenfassen und anbieten. Es muss also

jetzt nicht alles mühsam kopiert und zusammengestellt werden!

|

|

|

FOLGE 1 (19.05.2024) |

|

Irgendwann im November anno 2023

wurde im Gartencenter die Idee geboren: warum eigentlich jedes

Jahr einen Adventskranz kaufen, der dann nach dem 4. Advent wieder

entsorgt werden muss? Schnell begeisterte ich meine „bessere

Hälfte“, diese bisherige Vorweihnachtstradition doch mit dem

Modellbahnhobby zu verbinden. Passte es doch zeitlich ganz gut,

weil das Groß-Bw HERILINGEN (weitestgehend) fertig war und eine

neue Aufgabe, aber diesmal für ein wesentlich kleineres Layout, gefunden werden

musste. Und dieses Modell hätte zudem den Vorteil, nicht nur einen

Riesenspaß beim Bauen zu haben, sondern es auch jedes Jahr wieder

neu zum Leben erwecken zu können - und gut verstauen ließe es sich

in der Nenngröße Z (1:220) darüber hinaus auch noch.

|

|

|

Aber ich ahnte schon, preisgünstiger als ein üblicher

Adventskranz wird es mitnichten – im Gegenteil (fragt nicht). Aber die Freude

über das Thema überwog und wischte alle Bedenken beiseite.

Nachdem sich die Aufgabe konkretisiert hatte, entstanden die

ersten Vorüberlegungen. Nicht nur einfach ein Gleiskreis, nein,

etwas Besonderes, so eigentlich noch nicht Gesehenes, sollte es

werden.

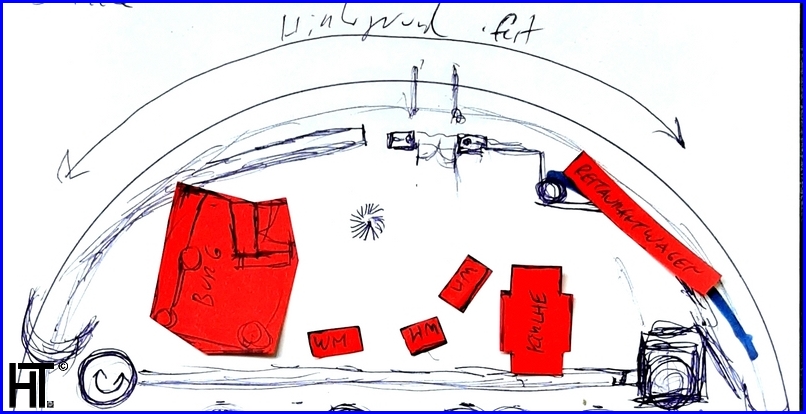

Die Grundidee manifestierte sich gedanklich immer

mehr. Erste Skizzen ließen die Idee reifen und es kristallisierte

sich schnell als realisierbar heraus.

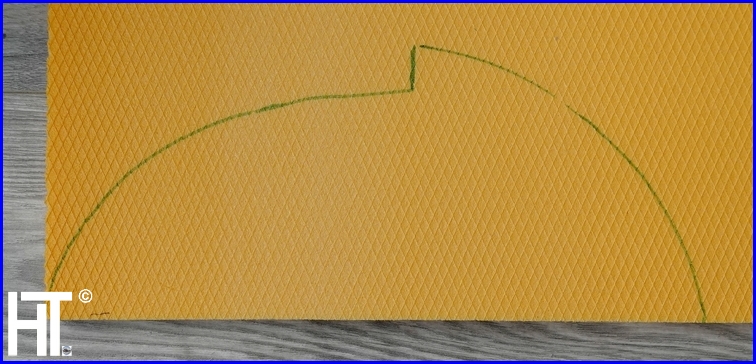

Rechts die erste Idee,

ganz schnell zu Papier gebracht. OK, nicht für Jeden direkt

erkennbar, aber ich als Architekt weiß, was es werden wird und

benötige im Moment nicht mehr. Davon aber später mehr – die

Spannung für die Leser, was es wird, soll ja noch etwas aufrecht

erhalten bleiben.

Also beginnen wir mit den ersten basics.

(ich stelle jeweils

am Ende der letzten Folge eine chronologisch nach unten

fortgeführte Material-/Bauteilliste ein, sich wiederholende Materialien

führe ich nicht mehr auf)

|

|

|

| |

FOLGE

2 (20.05.2024) |

| |

|

|

Gleisplan: |

| |

Für meine vorbereitenden

Arbeiten ist es wichtig, einen fertig konfigurierten Gleisplan

vorliegen zu haben. Diese kleine Aufgabe erfordert keine

Gleisplanungssoftware oder das frühere „Gleisplanspiel“, sondern

ich teste direkt mit den Gleisen (es werden ja nur ein paar davon

benötigt).

Damit es nicht nur ein einfacher Kreis wird, sollen

noch zwei Stumpfgleise, davon eines für ein so noch nicht

gesehenes Sonderthema verlegt werden. Platzsparend

(Kreisdurchmesser) bieten sich in diesem Fall nur Bogenweichen an.

Weil auf den Bogenweichen kein „Abzweigbetrieb“ stattfindet, sind

diese in Z manchmal als „kritisch“ beschriebenen Weichen hier

völlig ausreichend.

Aber auch hier, wie

bei jeder in der Gleisgeometire ausgetüftelten Anlage, ist es

wichtig, bereits jetzt zu wissen, was darauf fahren soll. Auf dem

Adventskranz wird nur eine kleine (Weihnachts)Dampflok mit kurzen

zweiachsigen Wagen fahren. Das ist entscheidend für den Radius und

ggf. die in den Bögen neben den Gleisen frei zu haltenden Flächen

(Lichtraumprofil), denn es darf nichts an Tunnelportalen,

Gebäuden, etc. hängen bleiben – und das bedarf aufgrund der

extremen räumlichen Enge dieses Layouts noch detaillierten

Überlegungen und Planungen bis hin zu Stellproben in 1:1.

Insofern ist dieser erste Hauptplanungsschritt entscheidend, was

das Gleismaterial und die Gleisgeometrie betrifft. Bestimmt dieser

doch sowohl die Größe des Adventskranzes (Durchmesser) als auch

die Möglichkeiten der Landschafts-/Baugestaltung innerhalb des

Gleiskreises.

Meine Wahl

ist aus folgenden Gründen auf das Märklin-Gleismaterial gefallen:

1.) z.B. gegenüber

Rokuhan-Gleisen (bei Rokuhan ist die Gleisbettung Bestandteil der

Gleise) können die Gleise besser naturidentischer eingeschottert

werden, denn die Schwellen bleiben nach der Bearbeitung

plastischer sichtbar

2.) die Gleise sind in geringem Maße leichter „biegbar“, was für

meine Gleisgeometrie noch wichtig werden wird

Als Kompromissgröße hat sich die

Verwendung der R195er-Gleise ergeben (Gleisradius 195 mm). Weil

meine Stumpfgleise im Innern des Gleiskreises liegen müssen, passt

aber der Außenradius der Bogenweiche nicht zu den R195er-Gleisen.

Hierzu wäre der 220er-Radius für einen symmetrischen Vollkreis

erforderlich, was aber für die Scheibe zu groß ist. Aber kein

Problem, denn ich muss wegen der eingleisigen Trassenführung weder

auf einen Parallelabstand von Gleisen noch auf sich anschließende

Bahnsteig-Abstandssituationen achten.

Um trotz dieser Radiusabweichung der Bogengleise ein homogenes

„rundes“ Gleisbild zu erreichen, kommt jetzt der Vorteil der

Märklin-Gleise zum Tragen. Denn diese sind ohne Einschnitte im

Bettungskörper (Schwellenverbindungsstege) bis zu einem gewissen

Grad etwas „biegbar“. Hierbei verändern sich jedoch etwas die

Lagen der inneren und äußeren Schienen zum Gleisende. Denn wenn

das Gleis etwas stärker gebogen wird, zieht sich die äußere

Schiene minimal vom Gleisrand nach innen weg. Das klingt zwar

zuerst einmal paradox, weil der Radius sich ja theoretisch

verringert, das Bogensegment also kürzer werden müsste. Durch die

Biegung vergrößern sich jedoch die Schwellenabstände außen trotz

intakter Verbindungsstege minimal, so dass das Bogensegment des

Schwellengrundkörpers gegenüber der Schiene geringfügig länger

wird.

Die innen liegende Schiene ragt nach der Biegung etwas über das

Gleisende hinaus, weil hier der Radius tatsächlich kleiner wird.

Das ist deutlicher feststellbar und für die weitere Ausführung

auch relevanter.

|

|

|

Alternativ könnten

in kleineren Gleisabschnitten auch Flexgleise verwendet werden.

Aber die Verwendung der Standardgleise ist aufgrund des bereits

weitestgehend vorgeformten Normradius einfacher und wie

nachfolgend dargestellt auch sehr gut zu handbaben.

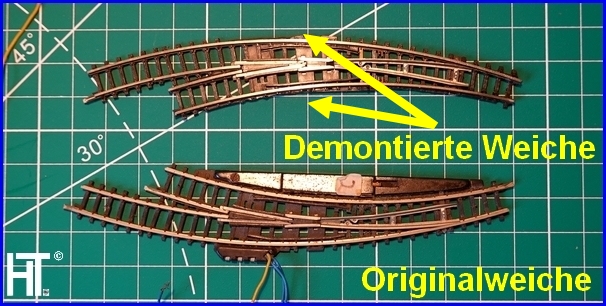

Weil die Bogengleise keine Funktion erhalten und nur zur

Darstellung der abzweigenden Stumpfgleise dienen, trenne ich bei

meinen alten defekten Weichen zuerst die nicht benötigten

(unschönen, aber wie auf meinem Layout Bw HERILINGEN geschickt

kaschierbaren) Oberflurweichenkästen und die gegenüberliegenden

Lötpunktverkleidungen ab. Die in diesen Schnittkantenbereichen

nicht vorhandenen Schwellenköpfe werden später durch die

Geländegestaltung kaschiert (hier wird sich die teilweise

Winterlandschaft bzw. die Sondergestaltungssituation als

vorteilhaft erweisen).

Die ausgebauten Bauteile wie z.B. Spulen, Stelldrähte,

Leiterbahnen, etc. hebe ich für spätere Reparaturen an anderen

Weichen auf.

Und weil es ja einfach bleiben soll (Stichwort:

Tisch-Bastelarbeiten) ist auch für solche Arbeiten ein kleiner

mobiler Schraubstock geeignet und vollkommen ausreichend. Solche

mit Saugfuß ausgestatteten Schraubstöcke sind handlich und

aufgrund der doch relativ großen Schwere auch gut ohne Saugfuß

handbar. Preisgünstig werden diese auch immer wieder bei

Einzelhandelsketten angeboten. Damit lassen sich auch am

(Schreib)Tisch fast alle für die Z benötigten Dinge gut und sicher

fixieren.

|

|

Mit einer lose hingelegten Gleistrasse überprüfe ich, ob

mit den Bogenweichen der geplante Durchmesser eingehalten wird.

Die grob gemessen 38 cm Außenkreis-Durchmesser zeigen, dass die

Abweichungen durch die Bogenweichen kaum ins Gewicht fallen, eine

Anpassung durch marginales Biegen der Bogengleise also sehr gut

möglich ist.

Nachdem es soweit passt, der Durchmesser sich mit ca. 38 cm als

gut geeignet herausstellt, löte ich alle Gleise zusammen.

Grundsätzlich ist ein Löten der Gleise nicht erforderlich, macht

aber z.B. in später schwer zugänglichen Bereichen auf großen

Anlagen (z.B. nicht freiliegender Schattenbahnhof, lange Tunnel,

etc.) Sinn.

Ich löte die Gleise zusammen, weil der

Adventskranz viel bewegt wird und daher die Gefahr des Lösens von

Schienenverbindern nicht ausgeschlossen werden kann. Zudem muss

ich die Gleise noch in geringem Umfang zum Kreis „biegen“, hierzu

ist es wichtig, dass die Schienenstöße dauerhaft fest verbunden

sind, damit später keine Fugen klaffen.

|

| |

FOLGE

3 (21.05.2024)

|

|

Grundplatte:

|

|

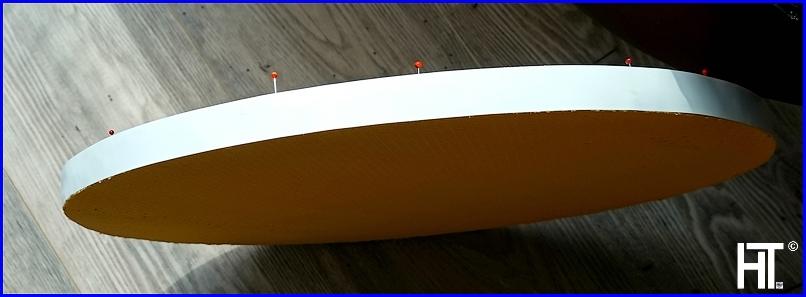

Nachdem der Gleiskreis mit dem geplanten Außendurchmesser

von ca. 38 cm funktioniert, wende ich mich jetzt zuerst der

benötigten Grundplatte zu. Diese muss stabil, aber leicht sein und

einen Durchmesser von ca. 41 cm Durchmesser haben.

Holzplatten

scheiden aus, weil mit ca. 2 cm Dicke zu schwer. Sperrholzplatten

mit 0,6 oder 0,9 cm Dicke bergen die Gefahr des Verziehens,

insbesondere wenn von oben durch den Geländeaufbau noch etwas

Feuchtigkeit einziehen kann (denn oben liegende Spanten wie bei

meinem Bw scheiden zur Aussteifung aus, unten habe ich keinen

Platz).

Plexiglasplatten, auf Maß geschnitten, wären eine Möglichkeit,

sind aber mit ca. 3 mm zu dünn, um eine umlaufende Randkaschierung

ankleben zu können. Dickere Platten werden wiederum zu schwer und

zu teuer. Mein im Bw erprobter Selbstbau von mehrfach kreuzweise

verleimten Balsaholzplatten würde sich aus Gewichtsgründen ideal

anbieten, wäre auch ausreichend steif, aber am Rand auch zu dünn

für die Randkaschierung.

Ich habe daher entschieden, eine XPS-Platte (Hartschaum, Styrodur)

in 2 cm Stärke zu verwenden, die auch zum Geländebau verwendet

werden kann. Die Platte ist sehr steif, druckbelastbar,

feuchtigkeitsabweisend, beständig gegen chemische Wirkstoffe,

leicht und i.d.R. schwer entflammbar (was für die Modellbahn ja

auch wichtig werden könnte

;))

|

|

|

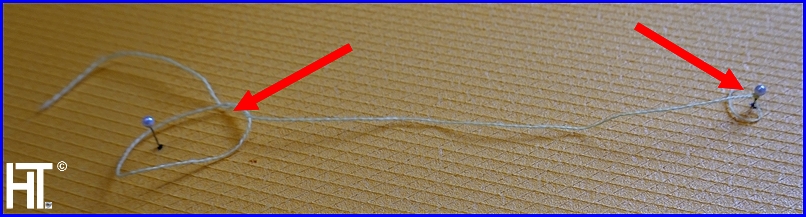

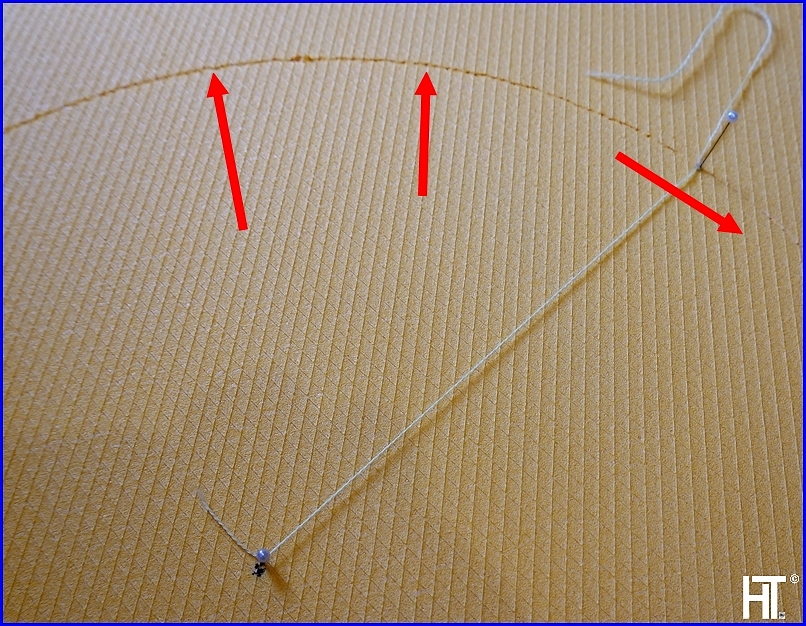

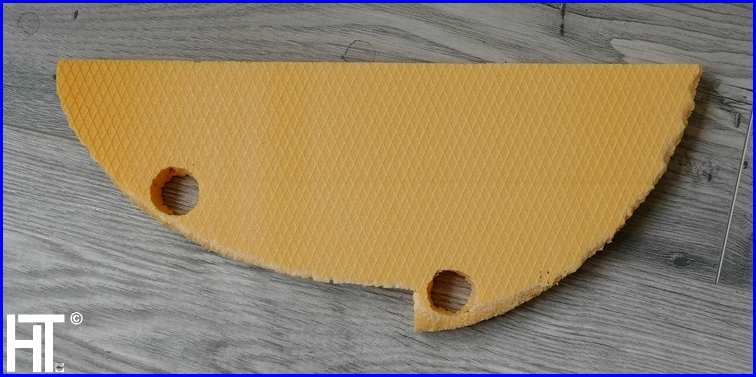

Aus der rechteckigen Platte muss ich jetzt eine kreisrunde

Scheibe mit ca. 41 cm Durchmesser schneiden. Dazu nehme ich zwei

Stecknadeln und eine wenig dehnbare Schnur. Die Schnur wird an der

ersten Nadel dicht am Nadelkopf angeknotet.

Problem ist dann aber häufig, dass der genaue Abstand mit der

zweiten Nadel und der daran anzuknotenden Schnur schwierig

einzujustieren ist (bei mir mit 20,5 cm). Aber auch dazu gibt es

einen Kniff. Die bereits verknotete Nadel steche ich in die

Styrodurplatte und die zweite Nadel im Abstand von 20,5 cm

daneben. Jetzt kann ich das freie Ende der Schnur mit einer

Schlaufe vorbereiten und diese stramm gezogen an der zweiten Nadel

anknoten. Damit habe ich den genauen Abstand.

Allerdings darf

die Schnur an der zweiten Nadel nicht direkt unter dem Nadelkopf

befestigt werden, weil durch die Nadellänge von ca. 25 mm sich

diese bei einem leichten Verkanten aus der Senkrechten abweicht

und es zu Maßabweichungen im Radius kommt.

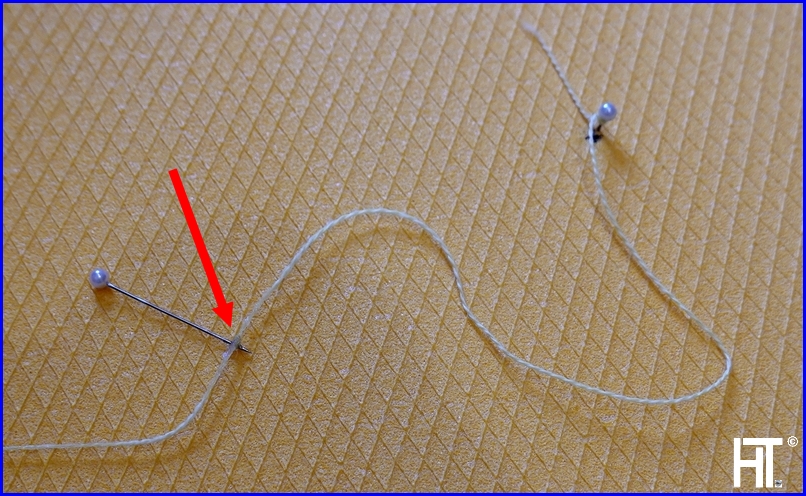

Lösung: der

Schnurknoten wird weit nach unten zur Nadelspitze gezogen und dort

mit einem Tropfen Sekundenkleber fixiert. Jetzt kann die Nadel

zwar immer noch aus der Senkrechten abweichen, aber die

Nadelspitze hält den Abstand und kann im gleichmäßigen Radius

geführt werden.

Die erste Nadel mit dem unter dem Nadelkopf liegenden Schnurknoten

stecke ich in die Platte und führe jetzt die zweite Nadel ritzend

in das Styrodur kreisförmig um die erste Nadel herum. Wichtig ist

dabei, dass die Schnur immer straff gespannt bleibt. So erhalte

ich einen sauberen Kreis.

Zur besseren Sichtbarkeit für den

anschließenden Schnitt fahre mit einem Filzstift die kleine Nut

entlang und erhalte eine gut sichtbare Schnittlinie.

Aber Achtung: der Schnurknoten muss

sich an der in der Kreismitte stehenden Nadel frei drehen können

(sonst verändert sich der Radius, wenn sich die Schnur aufwickelt ).

Die auszuschneidende Platte lege ich auf eine mit einem

Messer einritzbare Unterlage (z.B. auf die Reste des nicht

verwendeten Styrodurs). Mit einem scharfen spitzen Messer wird in

kleinen Abschnitten der Kreisbogen „abgestochen“. Warum

„gestochen“? Wenn das Messer in einem Zug entlang der Schnittlinie

ohne Unterbrechung geführt wird, kann es je nach Messertyp

einerseits zu Ausbrüchen an der Platte führen (insbesondere an der

Unterseite), andererseits kann die Linienführung im Kreis ungenau

werden. Ich empfehle vorab an einem Reststück zu testen, welches

Messer sich dafür eignet. Das Messer darf nicht zu dick sein und

relativ leicht in das Material gleiten, ohne dass es zu größeren

Ausfransungen kommt. Wichtig ist, dass das Messer senkrecht

gehalten wird (sonst wird die Kante der Grundplatte schräg). Auch

sollte es bis in die Unterlage tief durchgestochen werden, damit

auch unterseitig eine saubere Schnittkante entsteht. Sollte

trotzdem etwas ausfransen oder herausbrechen, ist das für meine

Bauweise hier kein Problem, weil ich die Platte noch allseitig mit

Balsaholz und Umleimer verkleiden werde.

Natürlich gibt es weitere,

technisch unterstützte Arbeitsmethoden um einen sauberen Kreis

auszuschneiden, aber ich präferiere hier ja den „Einfachstbau“.

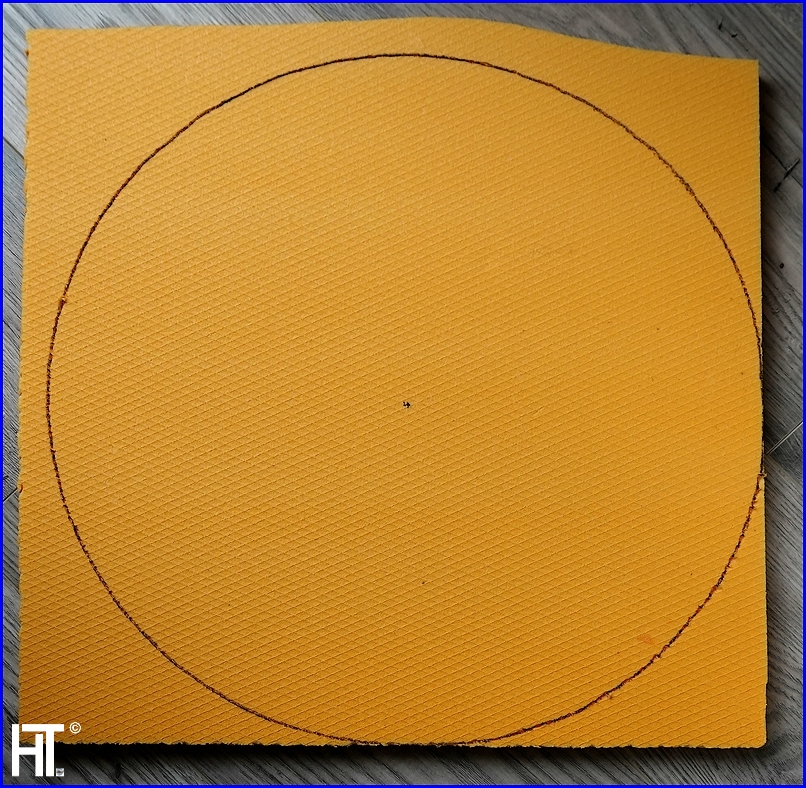

Das Ergebnis sieht gut aus und

ist schnell hergestellt, stabil, leicht und zudem noch

preisgünstig (denn ich habe zudem noch eine Menge Material übrig

für Landschaftsbau an diesem und anderen Projekten).

Im

nächsten Schritt bearbeite ich den Scheibenrand. Hierfür nehme ich

einen Aufbügel-Umleimer, 20 mm breit. Dieser wird mit einem

Bügeleisen (Temperatur nicht zu hoch einstellen und vorab an einem

Reststück testen) aufgeklebt. Das mache ich immer in kleinen

Abschnitten. Den in kleinen Abschnitten aufgebügelten, noch warmen

Umleimer drücke ich mit gleichförmig abrollenden Bewegungen der

senkrecht gehaltenen Scheibe auf einem glatten Untergrund fest, so

dass eine gleichmäßige Kante entsteht. Evtl. etwas größere

Ausbrüche der Platte bilden einen kleinen Hohlraum und evtl.

kleinste Ungenauigkeiten. Das ist für mich hier kein Problem, weil

der Rand noch dem Gesamtambiente angepasst mit Holz verkleidet

wird.

Sollte der Rand mit Umleimer die Endausführung sein, so

muss die XPS-Platte absolut genau ausgeschnitten werden. Zudem

würde ich dann einen ca. 25-30 mm breiten Umleimer nehmen, der

oben etwas über die Platte hinaussteht. An die obere überstehende

Kante des Umleimers kann dann gut das Gelände anmodelliert werden,

so dass am Rand keine (unbearbeitete) Geländeaufbaukante sichtbar

ist. An diesem Projekt werde ich diese Randanpassungen mit der

späteren Holzverkleidung durchführen.

|

|

|

| |

|

| |

|

| |

FOLGE 4 (22.05.2024)

|

|

|

Kaschierung (Verkleidung)

der Grundplatte:

Bevor es an die „spannenden“ Arbeiten geht,

schließe ich die Vorbereitungen an der Grundplatte ab. Ich möchte

das Äußere ansprechbar gestalten, also mit Holz. Wie bereits

erwähnt, wird der äußere Rand bis auf jeweils OK Geländeniveau mit

einer Holzverblendung versehen. Das wird aber erst mit

Fertigstellung der Landschaft ausgeführt.

Bereits jetzt muss

aber die Unterseite der Platte verkleidet (kaschiert) werden.

Hierfür nehme ich 2 mm dicke Balsaholzbrettchen die ich zuerst

grob an die Scheibenkontur anpasse.

(1)

Zum Aufkleben verwende ich Weißleim

express, den ich schlangenförmig auf die Grundplatte auftrage.

Wichtig ist, dass direkt am Rand umlaufend eine ununterbrochene

Weißleimraupe aufgetragen wird. Damit wird verhindert, dass später

aus dem weichen Balsaholz nicht verklebte Teile herausbrechen

können.

Und bitte darauf achten, dass die zwischen den

einzelnen Wellen liegenden Bereiche nicht genau an einer Fuge

zwischen zwei Plattenstößen liegen, also die einzelnen Platten

etwas schräg zum Wellenmuster legen!

(2)

Die grob vorgeschnittenen

Balsaholzbrettchen werden dicht aneinander gestoßen auf die

Grundplatte aufgelegt. Evtl. etwas austretender Leim muss direkt

mit einem etwas angefeuchteten Lappen abgewischt werden, weil

ansonsten an diesen Stellen später die Lasur nicht gleichmäßig in

das Holz einziehen kann.

Weil das offenporige Balsaholz schnell

die Feuchtigkeit aus dem Leim aufnimmt, wird es sich direkt

verziehen (aufschüsseln). Darum muss die Platte sofort nach dem

Aufkleben des Balsaholzes auf eine ebene Unterlage gelegt und

beschwert werden (ich nehme dazu immer alte große Kinderlexika,

die ein paar Kilo Gewicht mitbringen).

Nach dem Trocknen

(Abbindezeit abhängig vom verwendeten Leim) sieht die Platte von

unten bereits passabel aus.

(3)

Jetzt schneide ich die überstehenden

Ränder ab, lasse aber vorerst

1

– 2 mm überstehen. Damit schütze ich die stoß- und

druckempfindlichen Ränder vor Beschädigung.

(4)

Sieht doch schon gut aus, oder?

Und das

ganze Konstrukt wiegt bisher nur ca. 200 Gramm. Trotz der hohen

Stabilität geht es wahrlich nicht mehr leichter – und bisher war

die Realisierung doch auch easy!

|

|

|

|

|

|

|

Folge 5 (24.05.2024)

|

|

|

Gleisverlegung:

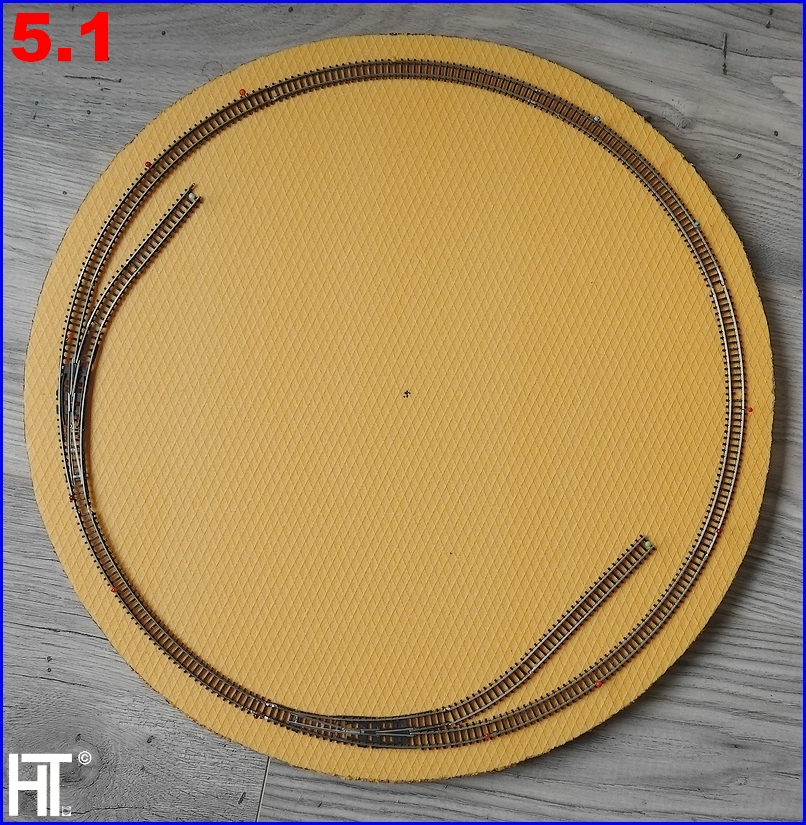

Die verlöteten Gleise richte

ich zu einem relativ gleichmäßigen Kreis auf der Platte aus und

fixiere diese in der endgültigen Position mit Stecknadeln – passt!

Das leichte „Nachbiegen“ hat keine Nachteile mit sich gebracht. (5.1)

Damit die Probeverlegung nicht wiederholt werden

muss, umfahre ich die Gleisränder mit einem Filzstift und

übertrage so die endgültige Lage auf die Grundplatte.

Für

Ungeübte noch ein Hinweis zum „Biegen“ der Gleise. Dies darf nur

in geringem Umfang erfolgen und es gilt, wie in Folge 1

beschrieben, immer darauf zu achten, wie sich die Schienen zum

Schwellenkörper verhalten (diese werden länger, kürzer). Hier muss

dann ggf. mit einer Trennscheibe oder einer Spezialzange die zu

lange Schiene gekürzt werden.

Im Extremfall können sich nämlich

die Schienen aus den Kunststoffklemmen des Gleiskörpers ausclipsen

und der lichte Abstand zwischen den Gleisen verändert sich (wird

geringer oder größer), so dass das rollende Material entweder dort

hakt oder entgleist.

Kommen wir aber zuerst zur

„plastischen“ Gestaltung der Gleistrasse.

Damit die Gleistrasse

des relativ kleinen Layouts etwas stärker konturiert gestaltet

wird, wähle ich ein etwas höheres Gleisbett bzw. mit umgerechnet

ca. 1,30 m Höhe wird es schon ein niedriger Bahndamm. Ich verwende

6 mm dicke Balsaholzbrettchen, auf denen ich den Gleiskreis mit

Weichen und Stumpfgleise mit einem Filzstift in Einzelabschnitten

als Kontur auftrage. Hierzu nur den Filzstift am Gleisbogen

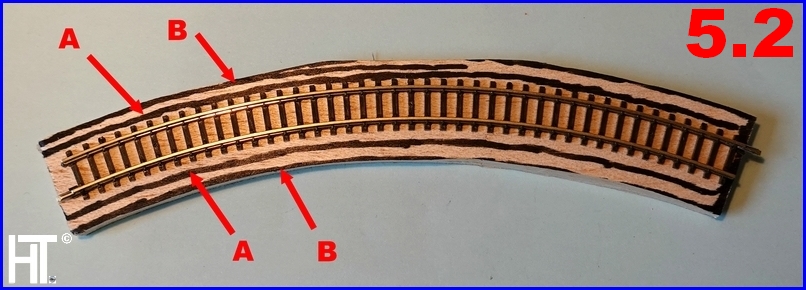

entlangführen, allerdings mit ca. 1 – 2 mm Abstand zur Schwelle [A]. Entsprechend der Neigung

der Böschung muss daneben ein zweiter Strich mit entsprechendem

Abstand aufgetragen werden. Für eine 45-Grad-Böschung in Z wären

es bei 6 mm Höhe dann 6 mm Abstand zu der direkt neben den Gleisen

liegenden Linie [B].

Welcher Böschungswinkel in natura gewählt wird, ergäbe sich aus der

Topografie und den Anforderungen an die Tragfähigkeit – aber das

liest man besser in den NEM nach. Auf meinem Layout spielt das

jetzt keine große Rolle, weil die Böschung ohnehin teilweise im

„Grün“ und „Schnee“ verborgen ist.

Mit diesen beiden außen

liegenden Linien erhalte ich die Breite des auszuschneidenden

Brettchens (Bahndamm). (5.2)

Die einzelnen

Kreisringsegmente lassen sich mit dem Cuttermesser sehr leicht

herausschneiden (senkrechter Schnitt entlang der größte Breite [B]).

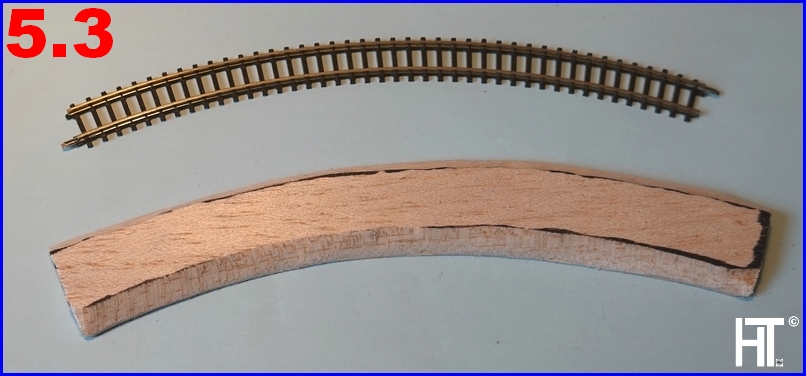

Danach schäle ich die

Böschung mit dem Cuttermesser schräg ab. Für mich ist eine absolut

genaue und symmetrische Ausbildung nicht erforderlich, weil der

Bahndamm später noch mit Grünbewuchs und einer Sondergestaltung

„übermodelliert“ wird. (5.3)

Ein vorbildgerechter Bahndamm mit dem

Schotterbett der Gleise ist natürlich wesentlich komplizierter,

als hier dargestellt. Z.B. ist das Schotterbett nicht so breit wie

die Krone des Bahndamms, die zudem auch noch mit leichtem Gefälle

nach außen gebaut wird. Eine minimale Abstufung werde ich

allerdings im nächsten Schritt noch ausbilden, diese wird jedoch

in Z kaum wahrnehmbar sein und ich befürchte, spätestens mit dem

Einschottern (hier werde ich aus Erkennbarkeitsgründen ohnehin ein

etwas überdimensioniertes Korn nehmen) wird es nicht mehr sichtbar

sein. In den großen Nenngrößen wie H0 kann hier aber viel genauer

gearbeitet werden.

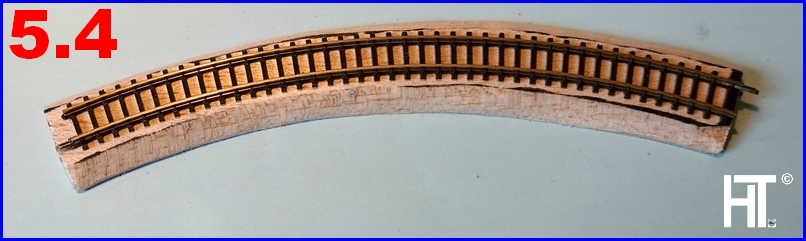

Das lose aufgelegte Gleis macht aber schon

eine „gute Figur“. (5.4)

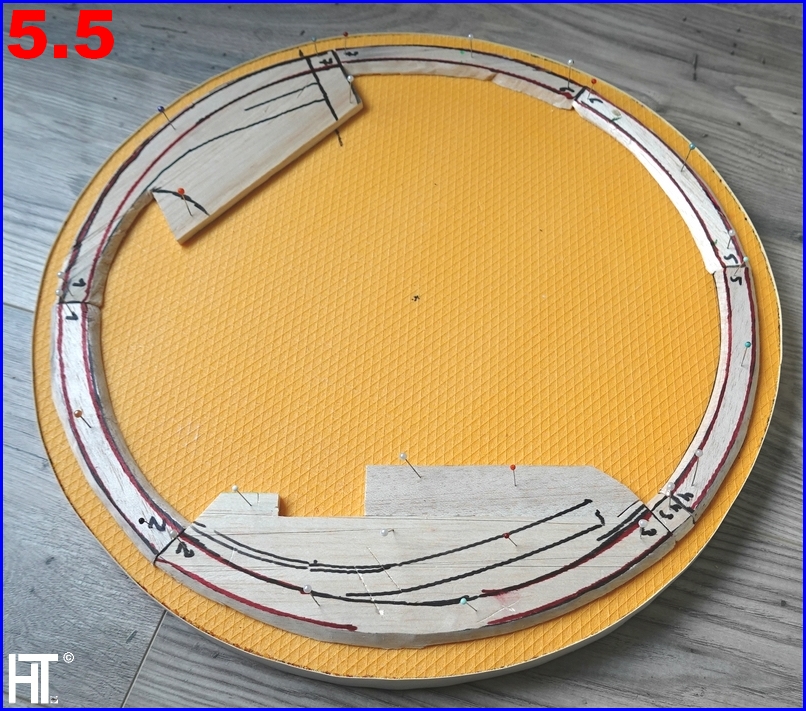

Die einzelnen Segmente, die auf den ersten

Blick wie eine BRIO-Kinderspielzeug-Holzeisenbahn aussehen, werden

mit Holzleim auf die Grundplatte geklebt und mit Stecknadeln gegen

verrutschen fixiert. Durch das etwas schräge eindrücken der

Stecknadeln wird auch etwas Druck ausgeübt, so dass ein Beschweren

für diese kleine Fläche nicht erforderlich wird. (5.5)

Nach dem

Durchtrocknen des Leims mache ich sicherheitshalber noch einmal

eine „Liegeprobe“ der Gleise zur Überprüfung, ob noch alles

zusammen passt. Weil der Gleiskreis ja leicht „gebogen“ werden

muss, fixiere ich provisorisch die ausgerichteten Gleise

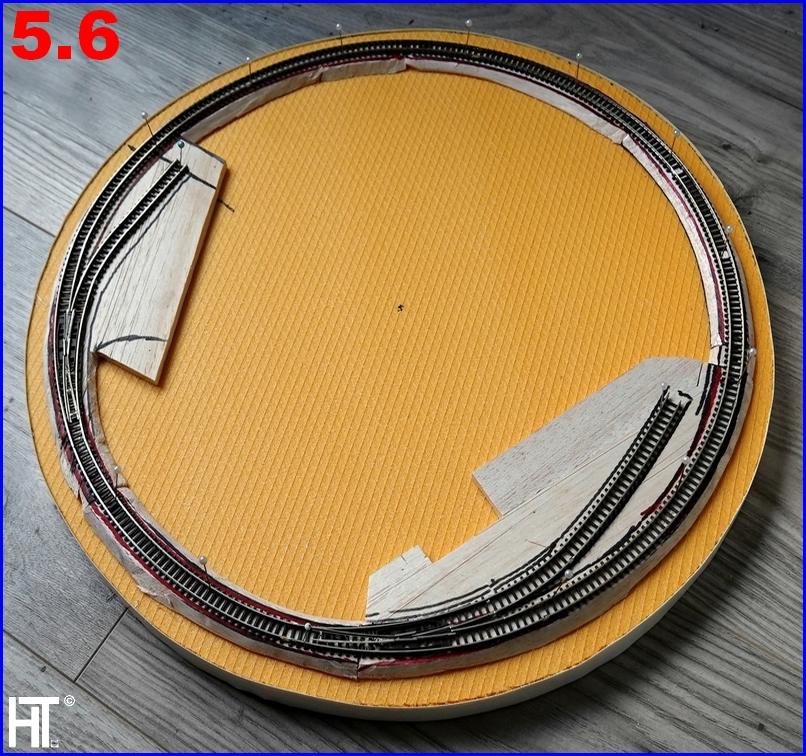

abschnittsweise wieder mit Stecknadeln. (5.6)

Bevor die Gleise aufgebracht werden, sind noch

weitere Maßnahmen erforderlich. Wohl wissend, dass durch die

Schotterung die Schalldämmmaßnahmen der Gleise weitestgehend

zunichte gemacht werden (sofern keine komplette Trennung zum

Untergrund erfolgt wie z.B. durch eine die Untergrundfläche

belegende Gummikorkmatte, auf der der Sachotter endet und keinen

Kontakt mit der Grundplatte hat, auch nicht durch Gleisnägel),

möchte ich unter den Gleisen trotzdem noch eine elastische Schicht

einbringen. Hierfür verwende ich 1,5 mm dicken feinporigen

Schaumstoff mittleren Härtegrads (aus dem RC-Modellbau z.B. zum

stoßdämpfenden Einbau von Akkus im Chassis oder Dämpfung des

Motors), den ich in den Kreisringsegmentbögen folgend einschl.

Flächen für die Stumpfgleise zurechtschneide und auf das Balsaholz

aufklebe. (5.7)

Die ausgeschnittenen Schaumstoffstreifen klebe ich mit Holzleim

auf das Balsaholz-Gleisbett und fixiere diese wieder mit

Stecknadeln. (5.8)

Für größere Anlagen wird man für das Aufkleben,

z.B. von Gummikorkmatten, elastisch bleibenden Kleber wählen. Aber

das Thema „Schallschutz“ der Gleise wird kontrovers und

wissenschaftlich diskutiert, so dass ich das an dieser Stelle

nicht vertiefe (und ist für den Adventskranz auch nicht

entscheidend). Denn hier wirkt die leichte Grundplatte ohnehin wie

ein Trommeleffekt, weil keine (Gewichts)Masse vorhanden ist

Übrigens: die komplette Grundplatte mit unterseitiger

Balsaholzkaschierung, Styrodurplatte, Gleisbett aus Balsaholz,

Dämmauflage und Umleimer wiegt nur 235 Gramm!!!

Und wie man

auf dem Foto sieht, ist es manchmal hilfreich als Gedankenstütze

für einem ad hoc einfallende zu erledigende Dinge Notizzettel

direkt auf dem „Baufeld“ anzupinnen. Auf meinem Groß-Layout hatte

ich manchmal zu heißen Phasen viele dieser Zettelchen mit Pfeilen

zu den zu bearbeitenden Stellen (klaffende Fugen, schiefe Dinge,

etc.).

Auch wenn es sich um einen kleinen Gleiskreis

handelt, dessen Schienen sogar alle miteinander verlötet sind,

löte ich an die Schienen die Stromversorgung an zwei

gegenüberliegenden Seiten (im Bereich der geplanten Tunnel) an.

Damit stelle ich einen kontinuierlichen Stromfluss im Kreis sicher

(falls z.B. eine Steck-/Lötverbindung durch den häufigen Transport

mal nicht optimal sein sollte = kalte Lötstelle).

Ein

seitliches Anlöten der dünnen Litze an die Schienenaußenseiten ist

meistens Standard, im Tunnel oder SB birgt das seitliche Anbringen

ohnehin kein optisches Risiko (und im sichtbaren Bereich bei guter

Kaschierung, z.B. durch ein paar hochliegende Schotterkörner, auch

nicht). Eleganter ist aber ein Anlöten von unten, was ich hier

auch praktiziere, denn der Adventskranz steht direkt nah im

Blickfeld der Betrachter, so dass hier eine möglichst cleane Optik

entstehen soll.

Die Schwellenverbinder unter den Schienen

trenne ich mit einem Cuttermesser im Schellenabstand ab und löte

die verzinnten Litzenenden dort

an. Damit durch das Heraustrennen des Verbindungsstegs keine

Verschiebung des Schwellenabstands erfolgt, sollten die

herausgetrennten Stege nicht genau gegenüber liegen, sondern

versetzt. Das habe ich hier aus Praktikabilitätsgründen nicht

gemacht, weil die Kabel dicht aneinanderliegend oberflächig im

Tunnel abgeführt werden sollen und eine geringfügige Veränderung

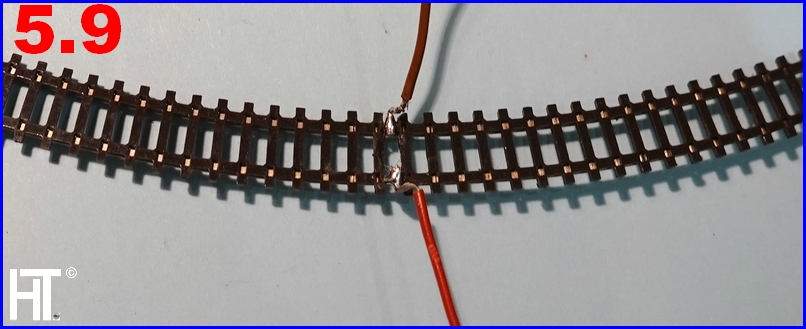

des Schwellenabstands hier keine Rolle spielt. (5.9)

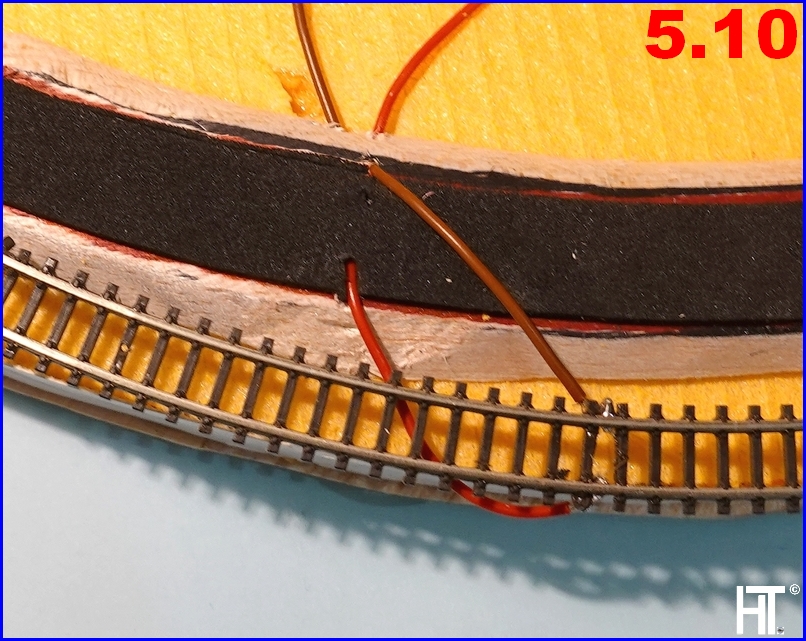

Mit einem 2 mm Bohrer führe ich zwei Bohrungen schräg nach innen

durch den Bahndamm bis zur Grundplatte und fädele die beiden Kabel

hindurch. Die an der Schiene angelöteten Kabel werden vor

Gleismontage senkrecht nach unten gebogen. (5.10)

Am jetzt noch nur lose aufgelegten Gleis ist

gut erkennbar, dass die unter der Schiene angelöteten Kabel,

senkrecht nach unten gebogen und direkt in den Bohrungen

verschwinden und somit nach der Einschotterung der Gleise nicht

mehr sichtbar sind. Wer es komplett unsichtbar haben möchte,

verzinnt die Kabelenden, biegt sie ganz kurz abgewinkelt um 90

Grad um und lötet dann senkrecht von unten an das Gleis. Das ist

bei mir hier aber nicht erforderlich, weil einerseits die Kabel im

Tunnel sind und andererseits die Schienen außenseitig später kaum

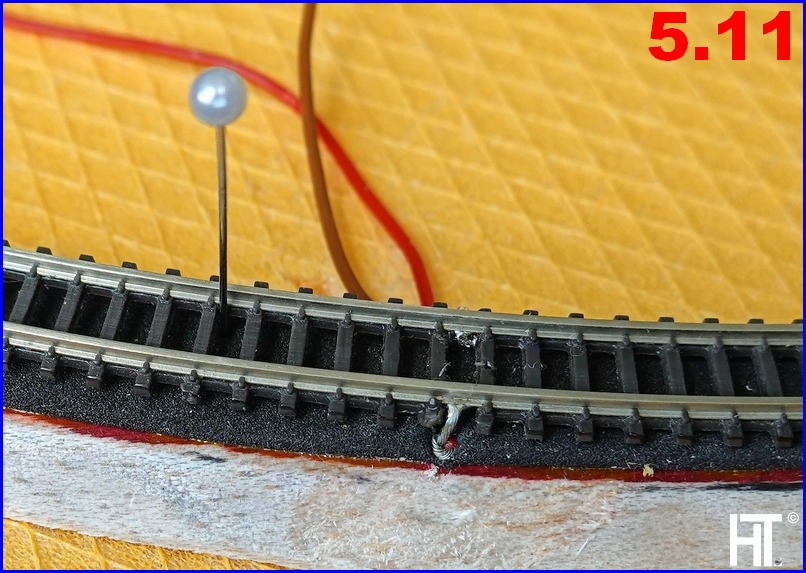

sichtbar sein werden. (5.11)

Damit ist der Gleiskreis soweit vorbereitet, um auf dem Bahndamm

aufgeklebt zu werden. (5.12)

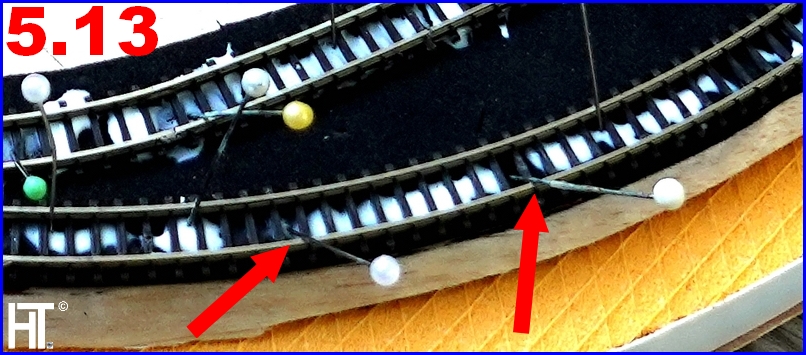

Aufgrund des

leichten „Nachbiegens“ des Gleiskreises ist das Vorgehen des

Befestigens jetzt etwas unüblich. Der Gleiskreis steht etwas unter

Spannung, bleibt also nicht hundertprozentig axial auf dem

Bahndamm liegen. Ich fixiere die Gleise wieder mit Stecknadeln.

Damit bleibt die Lage stabil. Abschnittsweise schiebe ich die

Gleise an den Stecknadeln hoch, trage mit einem Zahnstocher auf

dem Bahndamm Holzleim auf und schiebe den Gleisabschnitt wieder

nach unten. So verfahre ich zügig arbeitend mit dem gesamten

Gleiskreis. Damit die Gleise bis zum Anziehen des Leims fest auf

dem Bahndamm liegen bleiben, ergänze ich die vorhandenen

Stecknadeln nunmehr mit sehr schräg eingestochenen Stecknadeln,

die von oben auf die Schienen drücken. (5.13)

Nach dem Abbinden des Leims streiche ich den

Bahndamm mit matter Acrylfarbe, damit ich durch den Holzdamm nicht

ständig die Assoziation an eine BRIO-Holzeisenbahn habe.

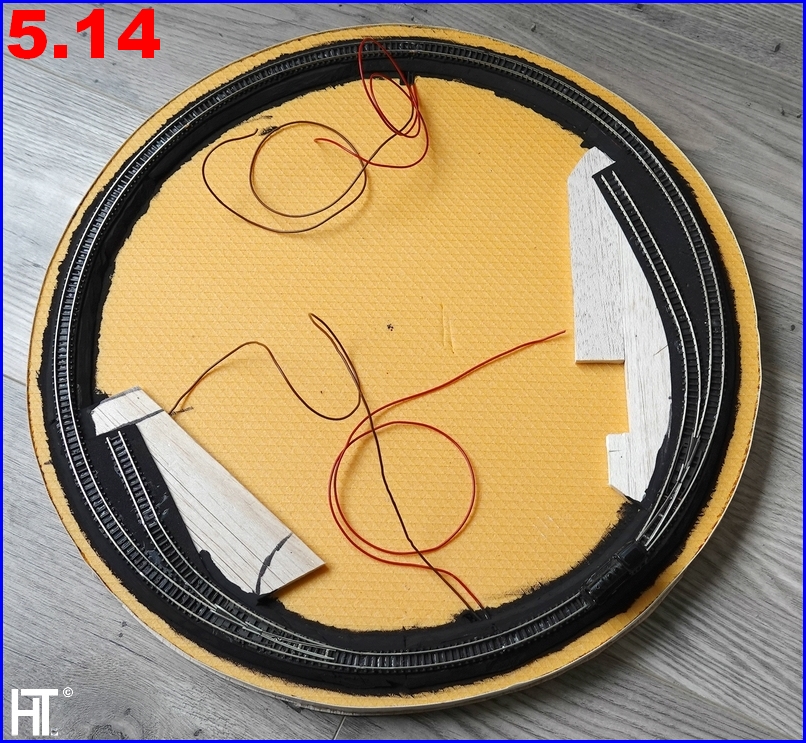

:) (5.14)

Damit ist dann vorerst das Thema Gleisverlegung

abgeschlossen.

|

|

|

| |

Noch ein wichtiger Hinweis:

Die hier vorgestellte

Methode des leichten Nachbiegens von Gleisen empfehle ich

ausdrücklich

nicht für große oder

anspruchsvolle Gleisbilder bzw. mit funktionierenden Weichen. Hier

sollte

immer spannungsfrei

mit Normgleisen gearbeitet

und Gleislängen ggf. individuell durch Kürzen angepasst werden.

Auch sollten die Z-Weichen nicht aufgeklebt werden. Auf meinem

Groß-Bw HERILINGEN habe ich z.B. alle Weichen im Schattenbahnhof

„schwebend“ verlegt und nur punktuell ungeklebt mit Querstreifen

unterfüttert. Diese Methode beschert mir einen störungssicheren

Weichenbetrieb und hat auch lange Autobahnfahrten im Transporter

und viele Umsetzungen und Kippen um 90 Grad des gesamten Layouts

problemlos überstanden.

Auf dem hier vorgestellten Layout ist

die vorgestellte Methode dank kleinem Gleiskreis und

funktionslosen Weichen ein schneller und gangbarer Weg –

aber nur hier!!!!

|

| |

|

| |

FOLGE 6 (27.05.2024)

...

|

|

|

Zuerst noch zwei Nachträge zu Folge 5.

1.) Warum

eigentlich die Kabel nicht direkt senkrecht nach unten unter die

Grundplatte führen? Ja richtig, so macht man das und es wäre die

übliche Bauweise. Mein Adventskranz muss aber unten vollkommen

clean sein. Darum wird die gesamte Technik einschl.

Stromversorgung oberhalb der Grundplatte montiert. Denn es sollen

keine Kabel, etc. irgendwo neben dem Layout störend herumliegen.

So habe ich in Bezug auf die Spanten auch mein Groß-Bw

HERILINGEN gebaut, denn dort sind alle Spanten auf der Grundplatte

in die Landschaft integriert, so dass die Grundkonstruktion nur

aus der 0,9 cm dicken Grundplatte besteht, verstärkt mit

Alu-U-Profilen darunter. Zwischen den U-Profilen liegt dann die

Verkabelung „geschützt“.

2.) Das in den Bildern gezeigte

Aufkleben der Gleise ist hier nur für den Zweck des Adventskranzes

uneingeschränkt geeignet. Warum? Der hier etwas satter

aufgetragene Weißleim dringt auch in die Schwellenzwischenräume

und führt damit zu einer Reduzierung der möglichen Höhe für den

Schotter. Das ist bei diesem Layout kein Problem, da ohnehin fast

alles verschneit wird. Der Leim bzw. alternative Klebstoffe

sollten darum für andere Gestaltungen, z.B. für komplett

geschotterte Gleise, sparsam aufgetragen werden und ggf. nur

unterhalb der Schienen im Bereich der Verbindungsstege zwischen

den Schwellen.

Apropos Sprachgebrauch „Schiene“ oder

„Gleis“. Wer bisher aufmerksam gelesen hat, wird meine

Unterscheidungen bemerkt haben. Häufig werden die Begriffe

verwechselt. Bei der Schiene handelt es sich um die zwei

„Metallstränge“, auf dem die Räder des rollenden Materials laufen.

Das Gleis besteht aus den Schienen und den Schwellen. Es wird also

z.B. keine Schiene verlegt, sondern ein Gleis. „Verrostet“ wird

hingegen die Schiene und der Flugrost kommt rechts und links neben

der Schiene auf die Schwellen.

Und Kurve sagt man eigentlich

auch nicht, sondern Bogen, darum heißt es auch Bogengleis und

nicht Kurvengleis.

😉

Aber kein Problem, i.d.R. weiß Jeder was gemeint ist, daher nur

zur Erläuterung, warum ich im Bericht differenziere.

Gleis- und

Funktionstest

Bevor es an die weiteren „Baumaßnahmen“ geht, steht jetzt der

erste finale Funktionstest an. Denn es soll alles ohne Hindernis,

Hemmnisse und Entgleisungen problemlos laufen. Man wundert sich

nämlich immer wieder, warum insbesondere bei Z an gewissen Stellen

einzelne Wagen, häufig dieselben, entgleisen. Mit der Lupe

betrachtet sieht man dann, dass hier z.B. ein minimaler

Klebertropfen auf der oder an der Innenseite der Schiene hängt,

ein kleinster Höhenversatz am Schienenstoß vorhanden ist, ein

Bogen nicht waagerecht oder sogar nach außen geneigt ist (etwas

nach innen geneigt ist OK und vorbildgerecht), bei nachgebenden

Untergründen durch zu starken Druck von oben sich die Schienen

etwas nach unter gebogen haben, usw.

Darum sind jetzt

ausgiebige Tests mit dem rollenden „Material“ erforderlich, bevor

es an die weitere Gestaltung und das Schottern geht.

Wie

wird ein solcher Test durchgeführt? Ich beginne mit den Wagen,

vorrangig die, die auch auf dem Layout fahren sollen. Aber

insbesondere nehme ich die Wagen, die auch sonst schnell zum

Entgleisen neigen (bei mir in Z sind das z.B. u.a. die Silowagen).

Zuerst schiebe ich einen Wagen mit der Hand, etwas fester von oben

auf die Schienen gedrückt, vorsichtig um den Gleiskreis. Damit

fallen Ungenauigkeiten sofort auf, z.B. wo es hakt oder der Wagen

schwergängig wird (es kann am Schienenabstand liegen der zu eng

geworden ist [weil z.B. ein Gleis zu stark „gebogen“ wurde];

Schienenversätze vorhanden sind; eine Weiche hakelig überfahren

wird weil Kontaktbleche hochstehen; an Schienenstößen/Verbindern

ein leichter vertikaler „Knick“ entstand; insbesondere an

abzweigenden Weichen die Bögen nicht dem Bogenverlauf oder

Gegenbogen homogen angepasst angeschlossen wurden und es zum

seitlichen ausknicken kam; an Schienenstößen die Abstände zu groß

sind; an Trennstellen zu Blockabschnitten sich die Gleise lösten

und die Schienenoberseiten nicht bündig liegen; etc.).

Wenn

dieser erste Test, ggf. auch nach kleineren Nachjustierungen,

erfolgreich absolviert ist, kuppele ich 3 bis 5 Wagen zusammen und

ziehe und schiebe diese über den Gleiskreis. Dabei fallen dann

„Wackler“ der Wagen direkt auf, die möglichst ausgeschlossen

werden sollten. Häufig entstehen diese auch an den Weichenzungen,

die entweder nicht dicht an der durchlaufenden Schiene anliegen

oder am Zungenende sogar etwas über diese Schiene hochstehen.

Mein kleiner Gleiskreis hat den Vorteil, dass ich wie mit

einem Geschicklichkeitsspiel mit nach vorne und hinten leicht

kippenden Bewegungen die Wagen im Kreis alleine laufen lassen

kann. Das Ergebnis ist jetzt perfekt (und mit zwei Händen gehalten

laufen die Wagen auch schön ruhig im Kreis– Geschicklichkeitsspiel

eben, siehe Video:

Aber auch die Loks müssen getestet werden. Dazu nehme ich

einen preisgünstigen PWM-Regler, den ich provisorisch zwischen

einem 5V-Trafo und den Gleisanschlüssen klemme. Aber warum nur

5 V?

Meine Loks sollen auf dem kleinen Gleiskreis keine

Rennmäuse sein, sondern relativ langsam fahren. Dazu benötige ich

aber auch nicht bis zu 10V. Und zudem werde ich keinen Anschluss

an das Hausstromnetz (230V) realisieren, sondern den Adventskranz

autark betreiben, sowohl den Zug betreffend als auch die

Beleuchtung.

Der erste Fahrtest überzeugt,

siehe Video:

Damit der Schienenweg vorerst fertig wird, steht jetzt das

Verrosten (altern) an. Über die „richtige“ Farbe der in Gebrauch

befindlichen Schienen kann trefflich gestritten werden – aber ein

falsch gibt es eigentlich nicht, sofern in der Farbreihe von

rötlich-braun bis dunkelbraun-anthrazit geblieben wird. Denn die

Farbe der korrodierten Schienen ist abhängig von der Stahlart, den

darauf fahrenden Zügen, der Häufigkeit und der Tageszeit.

Viel befahrene Schnellzugstrecken haben eine andere Farbe als im reinen

Güterverkehr, auf Nebenstrecken oder sogar in Rangierbahnhöfen.

Morgens wirken die Schienen dunkler und abends im untergehenden

Sonnenlicht stark rötlich. Der Mainstream geht im Moment zu eher

dunkleren Farbtönen, weniger rost-rötlich.

Aber dazu mehr

in meinem Buch „Eisenbahnmodellbau – eigentlich ganz easy!

Das Bahnbetriebswerk“ mit Belegfotos wie unterschiedlich die

Schienen im Vorbild wirken können.

Wen es interessiert, hier

geht es

|

|

|

Auf meinem Groß-Bw-Layout habe ich z.B.

bewusst einen rötlicheren Farbton gewählt, weil einerseits der

(Laien)Betrachter mit rot-braun eher „Rost“ verbindet und

anderseits das Layout in der herbstlichen Abendsonne mit

Gewitterstimmung spielt. Für den Adventskranz würde dies aber zu

bunt, denn der Farbkontrast zu weißem Schnee passt dann nicht so

richtig und würde den Rotton überzeichnen.

Ich mische mir Vallejo-Farben "Bloody Red", "Leather Brown" "Beastly Brown" und

"Black",

alles in matt, zu einem für mich passenden Farbton und trage

diesen mit einem dünnen Pinsel beidseitig der Schienen auf.

Weil die Weichen funktionslos sind, kann ich auch hier

problemlos in den Zwischenräumen Farbe auftragen.

Aber Achtung,

bei Weichen mit Schaltfunktion muss hier sehr sorgfältig

gearbeitet werden und es dürfen nicht alle Bereiche mit Farbe

behandelt werden. Auch muss stringent vermieden werden, dass Farbe

unter die Schienen auf die Stellzungen oder die feinen Gelenke und

stromführenden Kontakte läuft. Wer das noch nicht gemacht hat

sollte besser die Weiche unbehandelt lassen oder an einer alten

Testweiche ersteinmal austesten. Z ist hier im Gegensatz zu den

großen Spurweiten sehr sehr empfindlich und schnell ist eine teure

Weiche ruiniert!!!!

Tipp: insbesondere wenn

Farben selbst gemischt werden, immer ein kleines fest

verschließbares Glas o.ä. mit Ersatzfarbe auf Vorrat nehmen. Denn

wenn mal eine Stelle ungenau gestrichen ist oder beim weiteren

Bauen beschädigt wird, ist direkt die Originalfarbe zur Hand –

nachmischen klappt meistens nicht, es sei denn, das

Mischverhältnis wurde aufgeschrieben und wird genauestens

eingehalten (gilt übrigens auch für andere Kolorierungen, zum

Beispiel der OL).

Nach dem Trocknen poliere ich die Oberseiten

der Schienen und habe ein gutes Ergebnis für die weitere

Bearbeitung. Jetzt kann es langsam an die Realisierung des

Landschaftsbaus gehen.

|

| |

|

| |

|

|

|

FOLGE 7 (28.05.2024)

Kleine Überführung

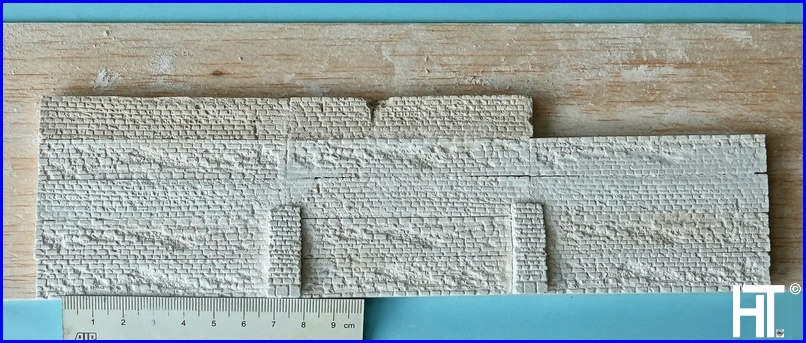

Zur Abwechslung beschäftige ich

mich jetzt mit der Vorbereitung einer kleinen Bahnüberführung bzw.

Durchlass für einen Bach. Weil nur eine kurze Strecke zu

überbrücken ist, wird es ein altes gemauertes Gewölbe direkt unter

den Gleisen mit seitlichen

Stützwänden

an der Schnittkante des Bahndammeinschnitts.

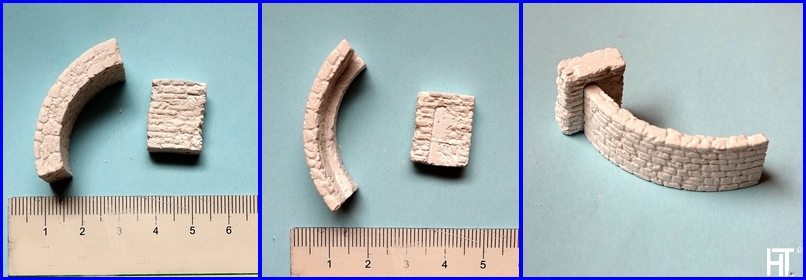

Ich greife

wieder auf die altbewährten selbst gegossenen Burgruinenbausteine

aus Gips zurück. Aus dem runden Brunnenringsegment schneide ich

zwei Halbkreisbögen heraus. Weil durch das Gleis größere Auflasten

vorhanden sind, reicht der gemauerte Bogen statisch nicht aus. Es

müssen also noch Wandscheiben zur Lastverteilung darüber liegen, die bis an die

Unterkante des Gleisbettes reichen.

Aus Mauerwerks-Bauteilen

schneide ich den Halbkreisbogen heraus und klebe das Bogensegment

ein.

Bei der Klebung der Gipsbauteile ist einiges zu beachten.

Weil die Beschreibung hier zu weit führen würde, verweise ich auf

mein 100seitiges Burgruinen-PDF, in dem die Techniken und durch

den Gips zu beachtenden Dinge (z.B. das leichte Anweichen des

Gipses bei der Verklebung, was aber auch Vorteile bietet) u.a.

auch zum Landschafts-Leichtbau genau beschrieben werden. Wen es interessiert, hier

geht es

Und weil es ja auch um den „Leichtbau“ geht, nehme ich als

Abschluss-Betonplatte nicht eine Kunststoffplatte, sondern ganz

simpel einen hier herumliegenden dickeren Karton, ein solcher von einem

kostenlosen Einkaufsgutschein (den ich nicht benötige) reicht

vollkommen aus.

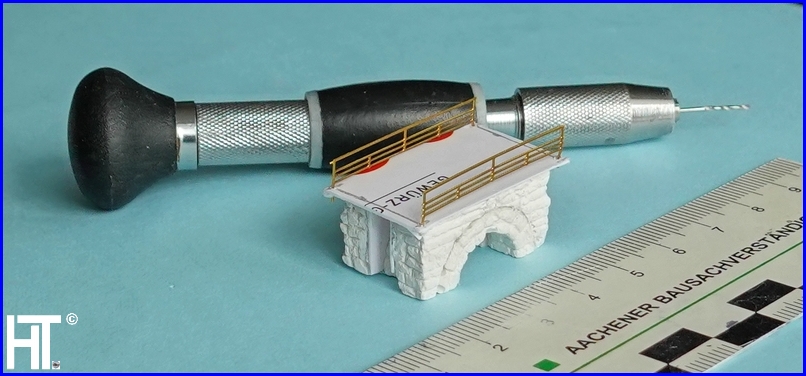

Nach dem Trocknen bohre ich mit einem 0,5mm-Bohrer, eingespannt

in einen hilfreichen Handbohrer (damit brechen die dünnen Bohrer

nicht so leicht ab), 4 Löcher für das Geländer aus geätztem Blech.

Das Geländer ist ursprünglich für die Nenngröße N vorgesehen. Aber wenn der

untere Gurt abgetrennt wird, kann es etwas tiefer in die

Bodenplatte gesteckt werden und bekommt dadurch die passende Höhe

für Z.

Das so teilfertige Modell lege ich beiseite, weil

die Kolorierung dem allgemeinen Baustil angepasst werden muss. Die

Farbe hierzu muss ich aber noch für die großen Bauteile mischen

und testen. Denn es wird nicht das übliche Grau oder

Kalkstein-Weiß, sondern ein rötlicher Sandstein wie er z.B. in der

Eifel im Bereich der Burg Nideggen vorkommt. Da passt es dann auch

ganz gut, dass ich die Schienen nicht auch noch rötlich

verrostet habe.

Aber auch die genaue Lage auf der Grundplatte

steht noch nicht fest, weil ich die jetzt erst alle

eingetroffenen Gebäude vorab bauen und auf der Anlage positionieren

muss. Aufgrund der sehr räumlichen Enge ist noch einiges zu

klären, denn auch ein Wasserfall, kleiner Bach und ggf. Stauweiher

müssen noch mit ein paar Sonderfeatures sinn- und wirkungsvoll

integriert werden. Erst dann weiß ich, wo der Einschnitt für

die kleine Überführung positioniert werden muss.

Aber zur Farbgestaltung noch ein

Hinweis:

häufige Fehler bei Modellbahnen sind, dass es aufgrund zu großer

Farbvielfalt zu sogenannten „Eigenheim-Musterhausausstellungen“

kommt. Sieht man sich z.B. alte Industriegebiete, große Bw im

(alten) Originalzustand oder auch in heutiger Zeit, immer mehr

verfallend, an, dann ist festzustellen, dass insgesamt eine

„Ton-in-Ton Wirkung“ entsteht. Das zu beachten ist umso wichtiger,

weil unsere Modellbahnlandschaften häufig nur einen kleinen

Ausschnitt der Vorbildlandschaft, etc. zeigen.

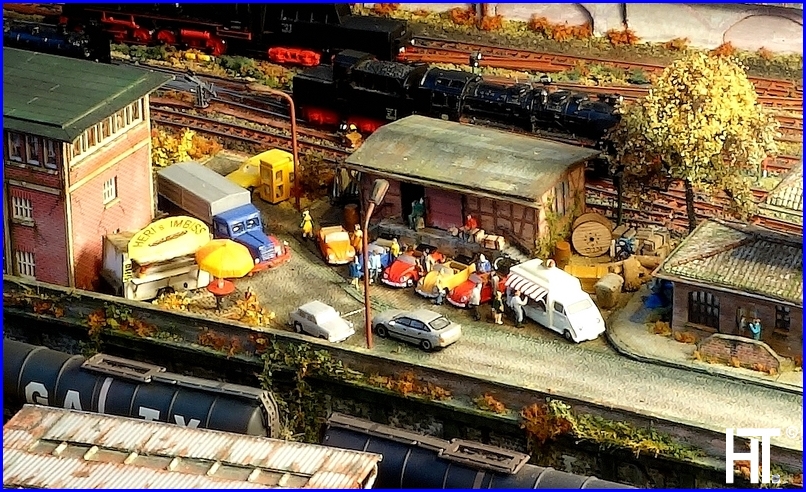

Darum ist z.B. mein

Groß-Bw HERILINGEN auch insgesamt einheitlich gealtert und Gebäude

farblich und gestalterisch dem dominanten Ringlokschuppen angepasst

(z.B. einheitliche Dacheindeckung mit einheitlichen

Alterungsspuren). Farbtupfer ergeben sich hier durch kleine

Features wie z.B. ein Käfer-Cabrio-Treffen mit bunten Cabrios,

einer herbstlich-bunt gestalteten Vegetation, hier und da ein

buntes Rohrbündel (aber verschmutzt), oder orangefarbene

Müllentsorgungsszenen mit einem knallroten Säulenschwenkkran.

So, das war‘s für heute, mal sehen, worauf ich Lust habe als

nächstes in Angriff zu nehmen (das ist das Schöne an dem Hobby,

man kann sich in diesem Stadium ganz entspannend den Dingen

widmen, die einem puren Spaß bereiten).

|

|

|

| |

|

|

|

|

|

|

|

FOLGE 8 (07.06.2024)

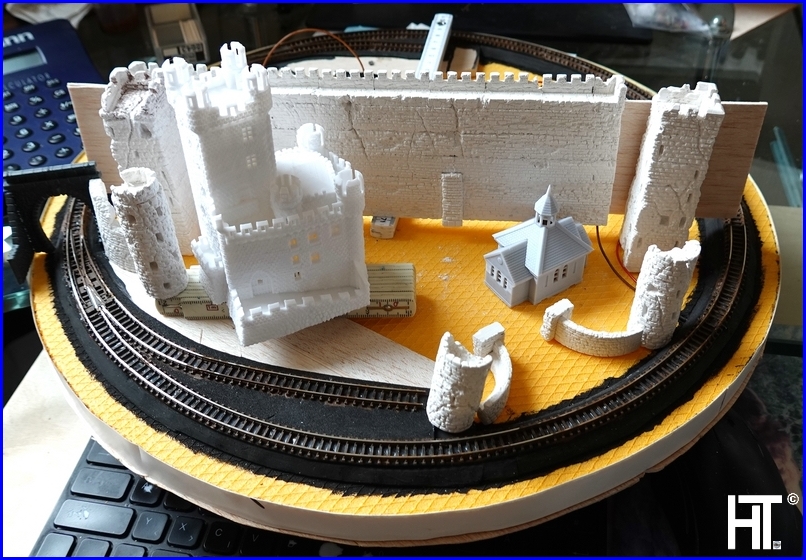

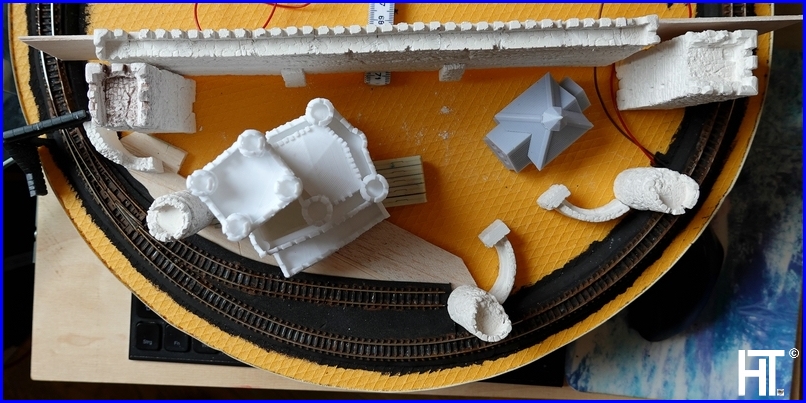

Ruinenbauteile für Stellprobe

Zur Festlegung ob der

zur Verfügung stehende Platz ausreicht, fertige ich zuerst eine

kleine Skizze im Ma0ßstab 1:440 an (= 1:2 zur Z-Nenngröße).

Bereits fertige Modelle (Kaufobjekte) schneide ich aus um sie frei

auf der Planfläche positionieren zu können. Nachdem dies soweit

passt, ergänze ich zeichnerisch die restlichen Bauteile (Mauern,

Türme, etc.).

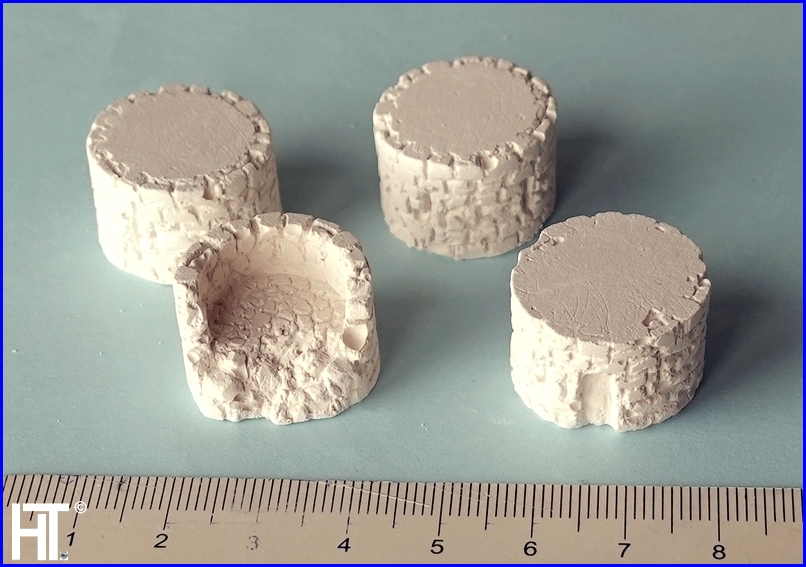

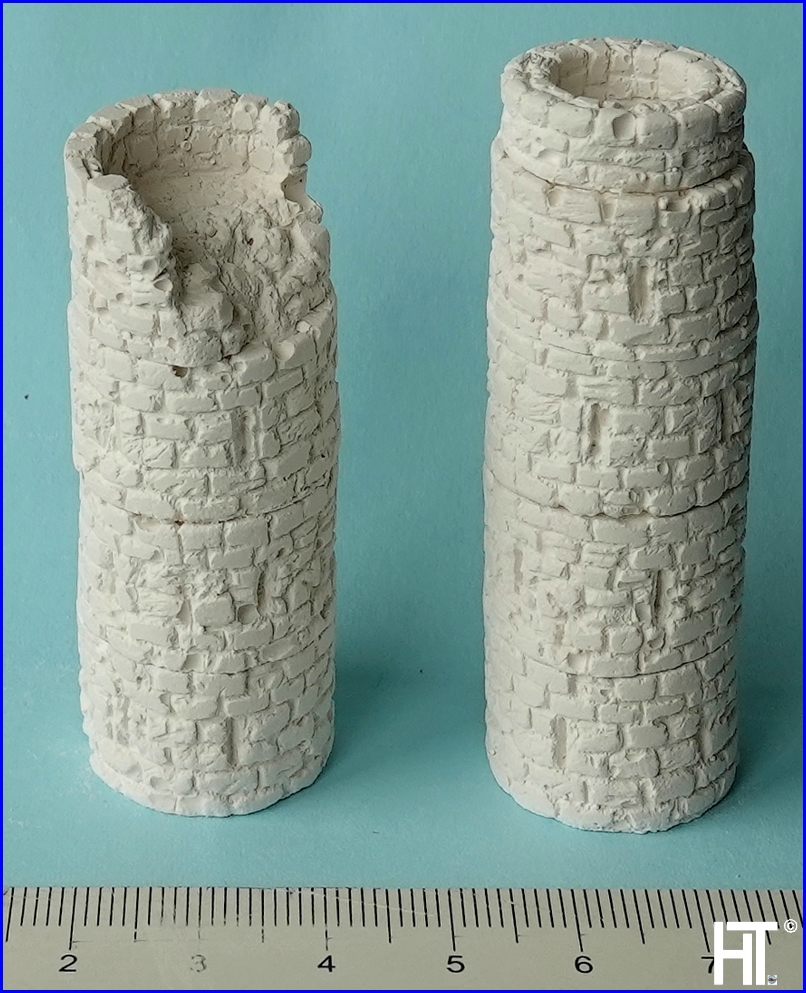

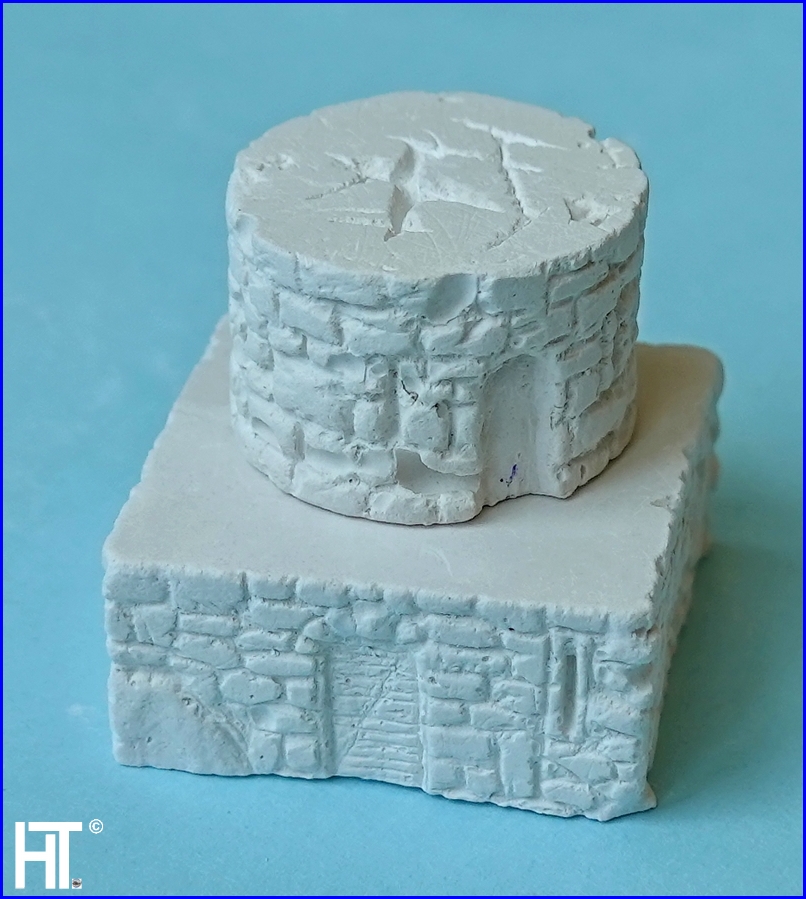

In einer vorhandenen Silikonform gieße ich

mir die benötigten Ruinenbausteine mit Modellbaugips. Zur

Herstellung der Gipsmasse gibt es mehrere Möglichkeiten. Z.B. kann

feinster Quarzsand beigemischt werden, was neben einer

vorteilhaftereren raueren Oberfläche aber auch gewisse Nachteile

mit sich bringen kann wie größerer Werkzeugverschleiß oder

kompliziertere Verklebungstechnik (siehe E-Book Burgruine). Ich

habe mich hier für den klassischen Modellbaugips entschieden.

Nach der ersten Abbindephase (ca. 30 Minuten, können die Bausteine

bereits aus der Silikonform genommen und zum Durchtrocknen

beiseitegelegt werden.

So erhalte ich in kurzer Zeit einen

ansehnlichen Bausteinvorrat.

Aus den verschiedenen Elementen puzzele ich mir die für mich

benötigten Burgenteile zusammen. Standardmäßig stehen für die

Türme quadratische und runde Bausteine zur Verfügung, immer ein

Sockelelement mit Tür und verschiedene Zwischenteile für die

oberen Etagen sowie jeweils ein (verfallenes) Dachelement.

Auch zur Bearbeitung der Elemente bedarf es wieder keines

großen Aufwands. Die vom Gießprozess nicht immer 100%ig ebenen

Steinflächen schleife ich auf 100er Schleifpapier plan. So können

auch schnell andere Elementhöhen realisiert werden. Es ist nur

eine ziemliche Stauberei. Und wer schon mal ein Haus gebaut hat

kennt den Zustand, wenn die Stukkateure im Haus sind. Dann ist

erstmal alles (insbesondere die Böden, aber die werden ja noch mit

Estrich belegt) weiß „eingesaut“, aber nimmt dann auch sehr

schnell die jetzt auch für Baulaien erkennbaren Innenraumformen

mit „sauberen“, schlitzlosen Wänden an.

Tipp: es wird sehr viel

Schleifpapier benötigt. Hier ist es manchmal wesentlich

preisgünstiger auf die Rollen für Bandschleifmaschinen

zurückzugreifen, die zwar nur ca. 10 cm breit sind, aber für

diesen Zweck vollkommen ausreichend.

Die Elemente können jetzt sauber aufeinander gesetzt und verklebt

werden.

Kleinere Lunker (Luftbläschenlöcher) und die Fugen

zwischen den Elementen werden noch bearbeitet

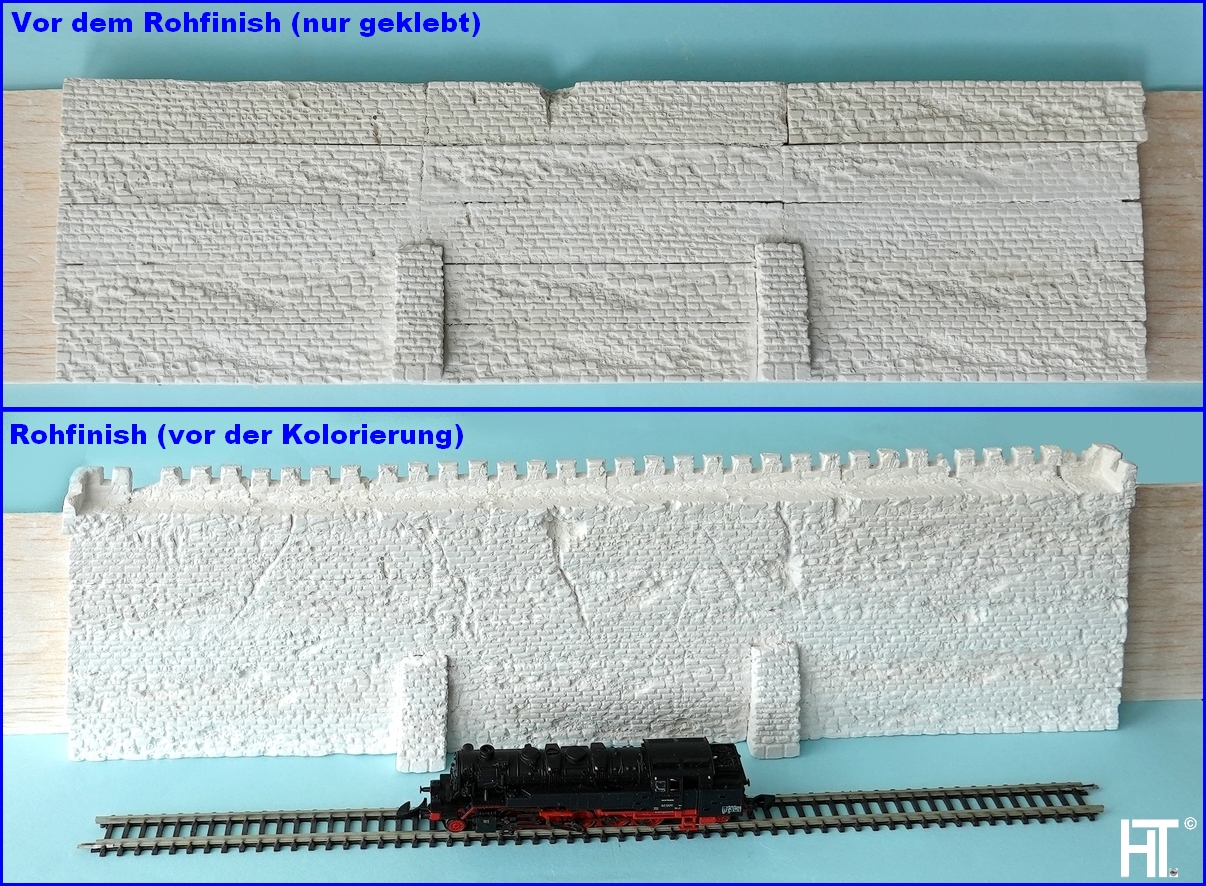

Die hohe

Burgmauer zwischen den beiden Szenen setze ich aus Langelementen

zusammen. Aus Stabilitätsgründen klebe ich diese aber auf eine

Balsaholzplatte.

Aber Achtung!!

Wir befinden uns hier in der Nähe der späteren Kerzen. Wer einen

Adventskranz mit Echtkerzen betreiben möchte und diesen nicht

ständig im Blick hat, sollte auf unbrennbare Untergrundmaterialien

zurückgreifen oder die Steine ohne Zusatzrückwand verkleben, denn

das Balsaholz brennt wie Zunder!!!

Auf dem Foto sind noch gut

in der oberen Reihe nicht komplett durchgetrocknete Bauelemente an

der dunkleren Farbe erkennbar.

Kleinere Ungenauigkeiten an

den Elementfugen lassen sich nicht immer vermeiden. Mit beherzten

Schnittführungen der Skalpellmesserklinge sind schnell durch die

Nachbildung von Rissen, herausgebrochenen Mauerwerksteilen,

Nachschärfen von Fugen, etc. diese Stellen kaschiert. Sollte eine

Fuge etwas größer klaffen, kann diese mit angenässtem Gipspulver,

von dem reichlich anfällt, geschlossen werden.

Der Unterschied

vorher/nachher macht das Ergebnis überzeugend deutlich.

Auch die Türme sind jetzt fertig verklebt und bereit zur

Nachbearbeitung. Einen Rundturm habe ich mit einem Brunnenelement

als umlaufende Brüstung abgeschlossen.

Der Zugang zum

Burghof soll aus Transparenzgründen nicht dominant mit einer

Hubbrücke oder von Türmen gesäumt mit Falltor ausgebildet werden.

Dem Ambiente entsprechend kommt hier ein großes Flügeltor aus

„Schmiedeeisen“ zum Einsatz, gesäumt von den Löwenskulpturen als

3D-Druck, die noch einen etwas höheren Pfeiler als Sockel

erhalten. Die Torsituation zeigt schon ein tolles authentisches

Ambiente.

Weil die Rundbogenmauern mir in diesem Bereich zu dick sind,

„schnitze“ ich die Mauerwerkskrone hälftig schmaler. Angesetzt an

den Löwenskulptursockel wirkt es stimmig.

Damit habe ich

die wesentlichen Bauteile fertig, um Stellprobenvarianten zu

testen. Schnell hat sich die Grundskizze als machbar

herauskristallisiert und die für mich perfekte Anordnung ergeben.

Der Personenwagen findet seinen Platz, eingerahmt von (hier noch

nicht aufgestellten) Burgmauern und Türmen, der Torzugang passt

mit dem Gleis und dem hier dann zu realisierenden Bahnübergang

(denn die Preiserlein-Besucher sollen auch auf dem Adventskranz

ihren „richtigen“ Weg ins Gleisoval

finden). Die Rundtürme stehen hier etwas abseitig vom

großzügigen Burgzugang als Abschluss der Bogenmauern und lassen

damit den Blick auf den Burghof uneingeschränkt frei.

Burg mit

Kapelle bilden den noch besonders zu gestaltenden Burghof, der

nicht „quadratisch, praktisch, aromatisch“ winklig ausgeführt

wird, sondern wie auf kleinen Bergplateaus thronend dem

Felsverlauf angepasst, eben mal schräg oder dem engen Platz

geschuldet in einer Ecklage.

Der Übergang zum anderen

Szenenbereich mit den Tunnelportalen und dem hier noch

anzudeutenden Felsmassiv, in den die Burgruine eingearbeitet sein

wird, finden ihren logischen Platz.

Auch wenn die

Höhenstaffelung noch nicht dargestellt ist, sieht die Stellprobe

schon sehr eindrucksvoll aus.

Die hohe Burgauer ist

übrigens der Sondergestaltung des Adventskranzes geschuldet. Denn

hieran wird sich ein „Technikfach“ anschließen, in dem die

Steuerung und Stromversorgung sowie Elektroverteilungen

untergebracht sind, aber auch die Unterkonstruktion für die

Kerzen. Zudem benötigen die Tunnelportale eine sinnvolle

Daseinsberechtigung (denn merke: zuerst war die Landschaft da,

dann erst die Bahn

;),

um sich aus der Landschaft zu entwickeln und last but not least

erfordert die Gestaltung der „anderen“ Seite hier einen höheren

Geländeabschluss. Aber dazu demnächst mehr.

|

|

|

| |

|

| |

|

|

|

FOLGE 9 (10.06.2024)

Technikkasten und Kerzenhalter

Wie einige schon bemerkt haben, baue ich ein zweigeteiltes,

sogenanntes Wendelayout. Weil ich die Kerzen nicht außerhalb des

Kreises an gedachten Eckpunkten eines Quadrats als „Anhängsel“

positionieren möchte, werden diese in Reihe in der Mittellinie

zwischen den beiden Gestaltungstemen stehen.

Einerseits

erziele ich damit nicht die „übliche“ Adventskranzoptik (sondern

eher an ein moderneres Adventsgesteck mit in Reihe gestellten

Kerzen), andererseits bildet diese Anordnung eine perfekte,

logisch gestaltete Trennlinie zwischen den beiden Hauptszenen.

Zudem werde ich hier geschickt die Technik „verstecken“.

Bevor die Gestaltung der Landschaft begonnen wird, baue ich zuerst

diesen Technikkasten mit Kerzenhalter. Hierfür stehen verschiedene

Baumethoden zur Verfügung. Meinem „Einfachstbau“ folgend, greife

ich wieder auf selbst einfach zu bearbeitende Materialien zurück –

eine Haushalts-/Bastelsäge und das Skalpellmesser reichen

vollkommen aus.

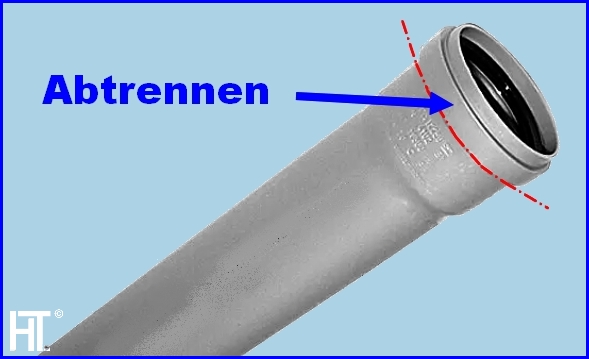

Im Vorfeld habe ich mir Gedanken gemacht,

wie groß die Kerzen im Durchmesser und in der Höhe sein müssen.

Weil das Layout höhengestaffelt mit Tunnelröhren sein wird, dürfen

die Kerzen nicht zu niedrig sein. Aber auch der Durchmesser darf

nicht zu klein gewählt werden, damit die Landschaftsgestaltung

nicht das Thema des Layouts (Adventskranz) völlig beherrscht, denn

die Kerzen bestimmen letztendlich maßgeblich den Charakter eines

Adventskranzes.

Ich habe mich für Kerzen mit einem

Normdurchmesser von 5 cm und einer Höhe von 15 cm entschieden. Die

von mir gewählten Kerzen haben dann einen konkreten Durchmesser

von ca. 4,8 cm mit einer Brenndauer von ca. 34 Stunden. Das dürfte

selbst bei intensiverem Modellbahnbetrieb, ach nee,

Adventskranznutzung, ausreichend sein ;).

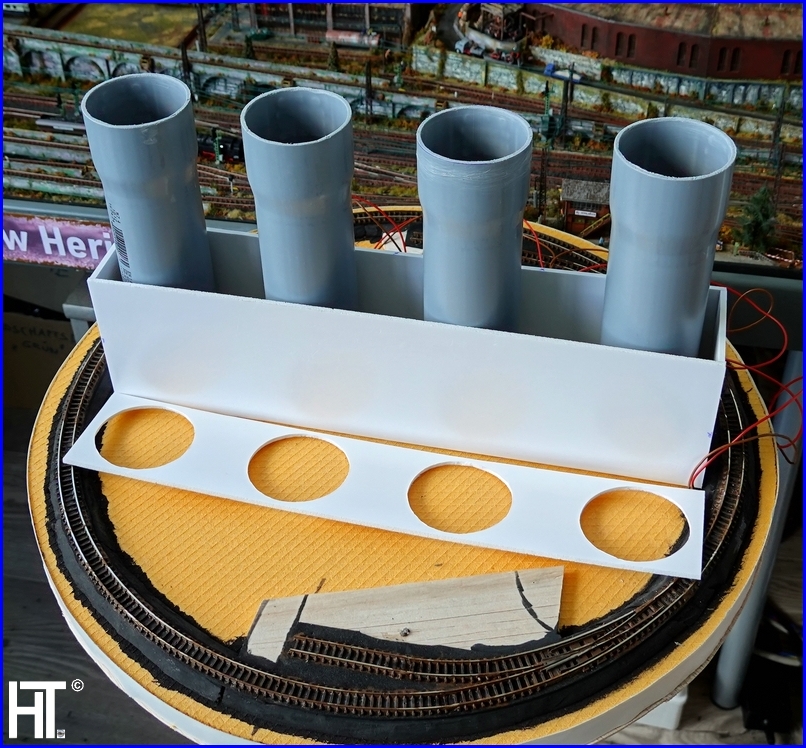

Das Baumaterial für

die passenden „Kerzenhalter“ war auch schnell im Baumarkt

gefunden, vier 25 cm lange Kunststoffrohre mit Muffe. Die Muffe

hat einen Innendurchmesser von 50 mm und das Rohr 45 mm.

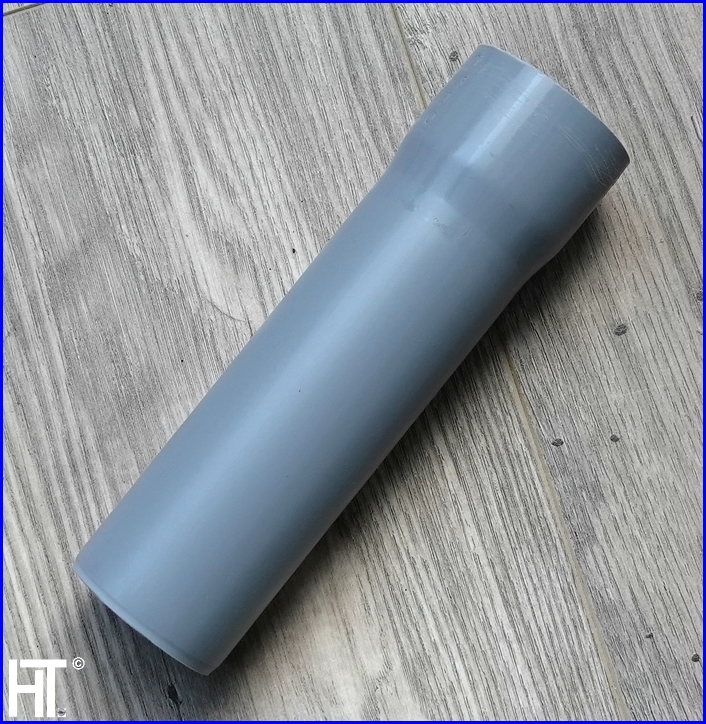

Weil

die Muffe mir zu breit aufträgt und durch den dann breiter

werdenden Technikasten mir wertvollen Platz für die

Landschaftsgestaltung wegnimmt, säge ich diese unmittelbar

unterhalb des Muffenkranzes ab. Übrig bleibt ein ca. 30 mm hohes

Rohrstück mit einem Innendurchmesser von 50 mm.

Durch die danach einsetzende Verjüngung des Rohrs auf 45 mm

hat die Kerze einen perfekten Halt und rutscht nicht ins Rohr

hinein, so dass ich hier nicht noch aufwendig Böden oder Stempel

einsetzen muss.

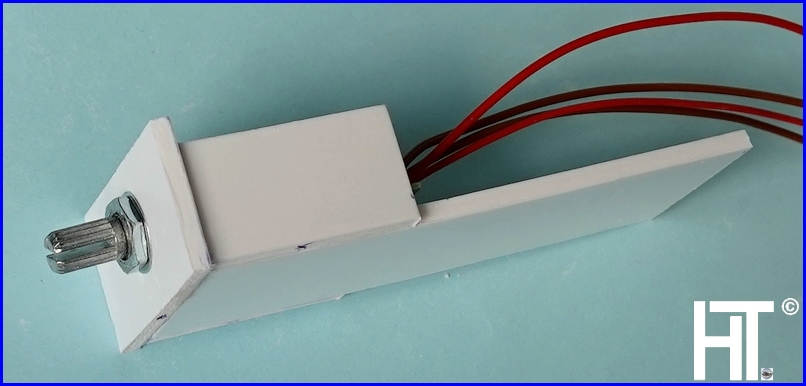

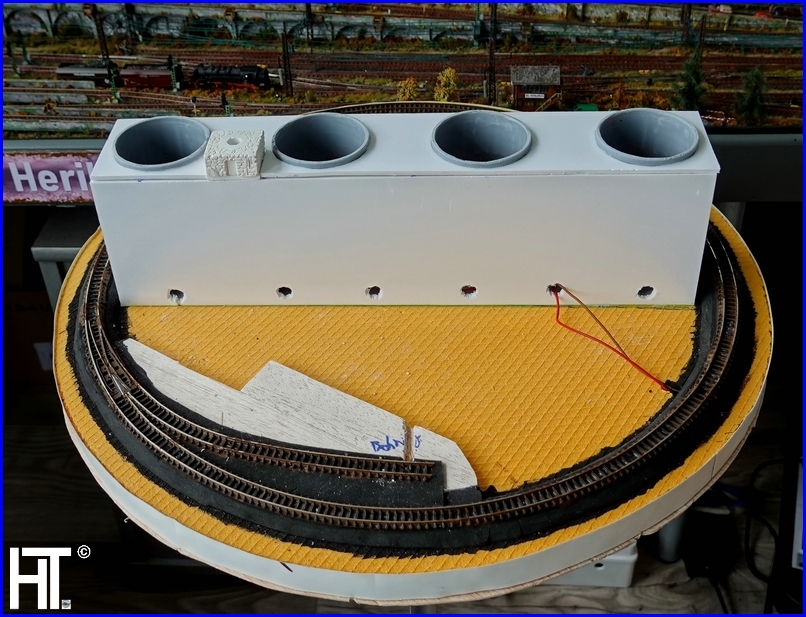

Für den Technikkasten, der gleichzeitig als Trennelement

zwischen den Szenen dient und die Kerzenhalter aufnimmt, nehme ich

wegen der leichten Verarbeitung eine 3 mm starke Hartschaumplatte.

Der Kasten liegt zwischen den beiden Tunnelröhren in der

Mitte des Layouts. Der obere Rohraußendurchmesser beträgt 54 mm,

die Breite der Abdeckplatte wähle ich mit 60 mm, so dass zwischen

Rohraußenkante und Plattenrand jeweils 3 mm stehen bleiben. Damit

passen bei einer lichten Breite von ca. 54 mm die Kerzenhalter im

oberen Bereich „spack“ in den Kasten und die Abdeckplatte wird

dadurch bereits am Kasten leicht fixiert.

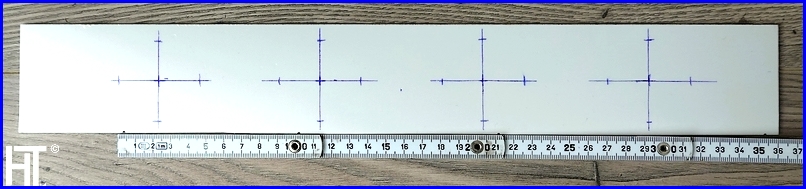

Die Kerzen ordne

ich symmetrisch in einer Reihe mit einem Achsabstand von 9 cm an.

Auf der Rückseite der Abdeckplatte zeichne ich die Fadenkreuze an,

stelle jeweils mittig den Kerzenhalter mit dem größeren

Durchmesser auf die Fadenkreuze und umfahre den Umriss mit einem

Kuli, Bleistift o.ä. So erhalte ich die perfekten Kreiskonturen

für die Ausschnitte.

Wichtig ist, dass die

Abstände zu den Rändern der Abdeckplatte immer gleich sind

(in meinem Beispiel 3 mm), so dass die Platte später auch genau

auf dem Kasten aufliegt.

Die kreisrunden Ausschnitte

schneide ich mit dem Skalpellmesser. Dazu steche ich zuerst

punktierend in kleinen Abständen die Klinge entlang der Kreislinie

tief in das Material ein (weiche Schneidunterlage verwenden!).

Erst danach führe ich die Klinge in größeren Zügen durch den so

bereits vorhandenen Grundschnitt. Das hat den Vorteil, dass

entgegen einem mit gewissem Kraftaufwand direkt mit der Klinge

geführtem (tiefen) Schnitt ein versehentliches Abrutschen von der

Kreislinie verhindert wird.

Sobald das erste Loch

ausgeschnitten ist muss die Platte vorsichtig gehandhabt werden,

denn die am Lochrand seitlich nur noch 3 mm breiten Stege können

jetzt sehr leicht brechen!

Wer einen 100%igen

Kreisausschnitt haben möchte, kann natürlich auch eine Lochsäge

nehmen. Geringste Abweichungen vom Kreis sind hier jedoch

tolerabel, da einerseits unterseitig eine Verklebung erfolgt und

andererseits ich von oben noch ein Finish aufbringe, welches

kleine Schlitze oder Rundabweichungen überdeckt.

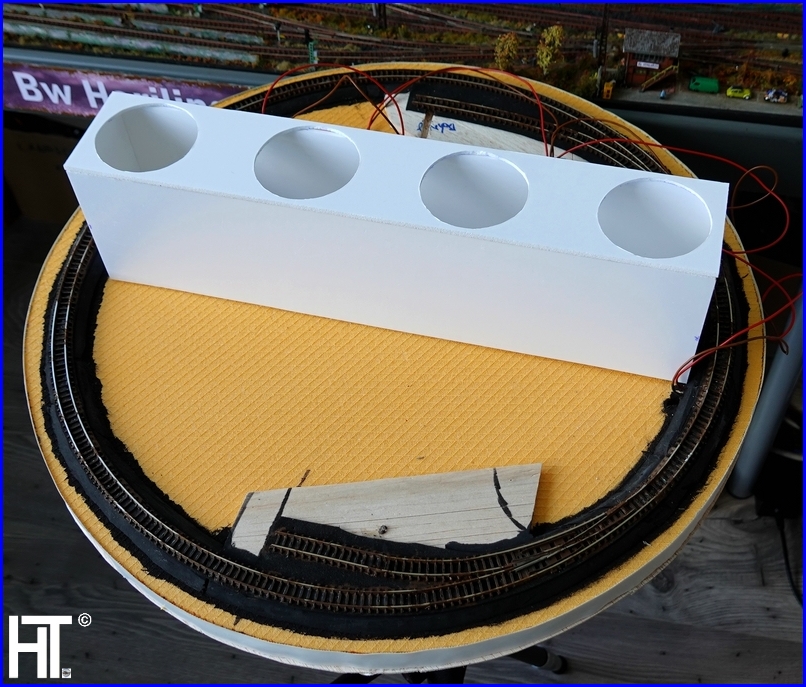

Die erste

Stellprobe mit noch nicht verklebten Haltern sieht

vielversprechend aus.

Die Rohre können jetzt aber noch

nicht eingeklebt werden, denn zuerst kümmere ich mich um den

Kasten.

Die Breite ist durch die Abdeckplatte festgelegt. Die

Länge bestimme ich so, dass dieser jeweils vor den beidseitigen

Tunnelröhren endet. Dadurch halte ich mir die Option offen, die

Tunnelröhren, Bergansatz, Randausbildung des Adventskranze, etc.

unabhängig vom Technikkasten stabil zu gestalten. Zudem ist dann

auch die Entnahme des Deckels mit den Kerzen einfacher

handzuhaben.

Der Außenabstand der vier Kerzenhalter beträgt

32,5 cm, der Innenabstand zwischen den Gleisen ca. 36,5 cm. Als

Außenmaß für den Kasten lege ich 33,5 cm fest. Damit habe ich noch

ausreichend Platz für die Tunnelröhren, das Lichtraumprofil bei

ausschwenkenden längeren Wagen und die Unterkonstruktion für die

Tunnelröhren.

Die Höhe des Kastens bestimme ich an Hand

der langen Burgmauer, die mit ihren Zinnen über die Abdeckplatte

des Kastens hinausragen soll. Unter Berücksichtigung der

Bahndammhöhe ergibt sich damit eine Höhe von OK Styrodurplatte bis

OK Abdeckplatte von 9 cm. Aus der Hartstoffplatte schneide ich die

Seitenwände und den Boden passend heraus. Hierbei sind die

Materialstäken der Platten zu berücksichtigen, die je nach

Konstruktion von den Längen abzuschneiden sind. Aus

Stabilitätsgründen wird der Boden z.B. innen eingeklebt, so dass

dieser an jeder Seite um je 3 mm kleiner auszuschneiden ist.

Zusammengeklebt passt der Kasten wie geplant auf die

Grundplatte. Die Größe ist vollkommen ausreichend und für den

geplanten Zweck geeignet. Aber was muss außer den Kerzenständern

denn in den Kasten passen? Ich arbeite mit einer autarken

Stromquelle, also keinem Anschluss an das Hausnetz. Ich werde

daher den Fahrstrom und die Beleuchtungselemente aus einem oder

zwei ausreichend groß ausgelegten Powerbanks speisen. Diese und

Stromverteiler für die Kabel müssen im Kasten reversibel (also

teilweise entnehmbar) untergebracht werden.

Wenn man sich

jetzt das Bild mit den lose eingestellten Kerzenhaltern ansieht

kann schnell festgestellt werden, dass das so nicht passen wird.

Damit meine ich nicht die Höhe der Kerzenhalter (die noch zu

reduzieren ist), sondern die zu kleinen Zwischenräume. Denn so

passt da kaum etwas hinein.

Damit ist klar, warum die

Kerzenhalter noch nicht in die obere Platte eingeklebt werden

durften. Denn zuerst muss festgelegt werden, wie groß der

Platzbedarf für die Technik sein muss. Dies gilt es natürlich vor

der Umsetzung zu planen. Weil ich mir das aber vorab schon

theoretisch überlegte, kann ich beruhigt erst jetzt am konkreten

Objekt den Feinschliff vornehmen.

Aber nicht jeder kann sich

solche Abmessungen und Platzbedarferfordernisse rein theoretisch

vorstellen. Von daher empfehle ich bereits vor der Realisation des

Projekts diese Überlegungen vorab anzustellen und ggf.

zeichnerisch umzusetzen. Dazu bedarf es aber auch des Wissens, was

in den Kasten muss und wie groß z.B. die Powerbanks sind (sofern

stromnetzautark betrieben werden soll). Insofern sollte, wie

bereits in meinen Büchern beschrieben,

IMMER eine Planung vorab erfolgen, zumindest in groben und

den wesentlichen Bestandteilen, angefangen vom Gleisplan über die

Landschaft und auch die verkehrstechnische Infrastruktur – und

natürlich, welche Technik setze ich ein (Stromversorgung, analog

oder digital, OL-Betrieb oder reine Dampf- und Dieseltraktion,

etc.).

Kommen wir zurück zum Technikkasten. Die

Kerzenhalter müssen also per se in der Höhe gekürzt werden, damit

der obere Rand nur ein paar Millimeter über die fertig verlegte

Abdeckplatte übersteht. Und im Innenraum muss Platz geschaffen

werden für die Technik. Gleichzeitig müssen aber für die dann

teilweise erheblich gekürzten Kerzenhalter Aussteifungen eingebaut

werden, weil die Abdeckplatte sonst mit den Kerzen zu instabil

wird.

Zuerst lege ich fest, welche Kerzenhalter bis auf den

Boden des Technikkasten gehen (damit eine Zusatzstabilität

erreicht wird) und welche bis auf das Mindestmaß gekürzt werden.

Ich hab mich entschieden, die beiden äußeren Halter bis auf den

Boden zu führen, damit ein möglichst variabler zusammenhängender

Raum für die Technik übrig bleibt. Die äußeren Halter kürze ich

auf eine Gesamtlänge von 9,2 cm und die beiden mittleren Halter

säge ich direkt unterhalb der Verjüngung ab, die danach eine Höhe

von 4,2 cm haben. Somit verbleibt mir unterhalb der beiden

mittleren Halter eine nutzbare lichte Höhe im Kasten von 5,1 cm,

was für meine Zwecke ausreichend ist.

Zusammen mit dem

groben Planschleifen der gesägten Halterränder schleife ich mit

180er Körnung auch die oberen Außenseiten der Rohre rau, damit

hier die anzubringenden Verstärkungsstreifen gut haften.

Vorerst lose eingesteckt sieht der Kasten und die nur noch mit

niedrigem Rand hervorstehenden Halter gut aus.

|

|

|

| |

|

|

|

FOLGE 10 (15.06.2024)

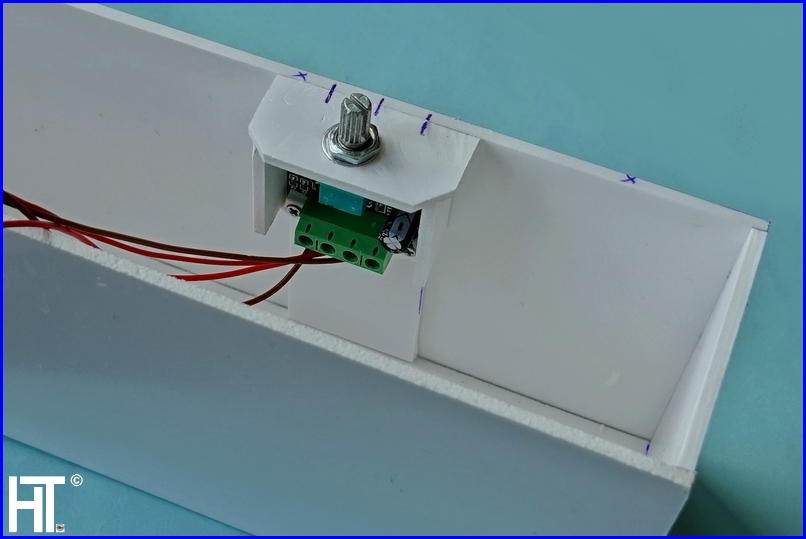

Ein kleines Steuerungsfeature

Der Adventskranz soll autark ohne Anschluss an das

Stromnetz betrieben werden. Auch möchte ich keine

Modellbahntechnik, wie Fahrregler, o.ä. offen sichtbar zeigen. Für

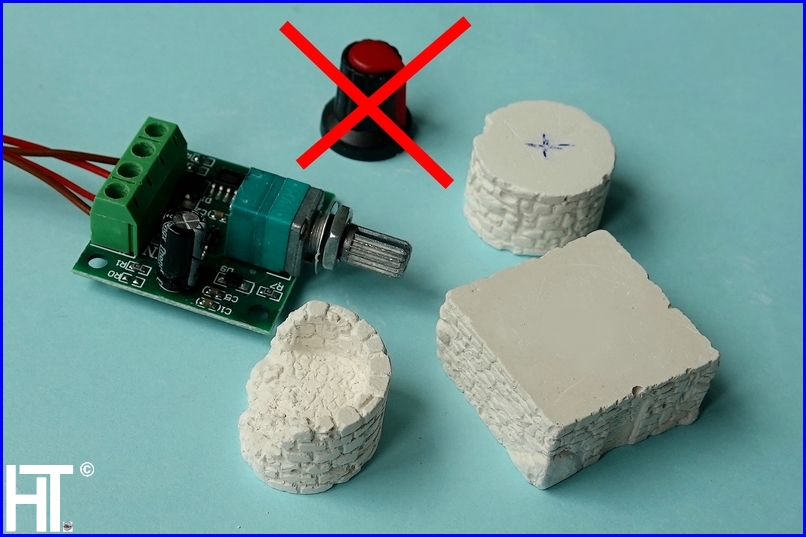

die Fahrgeschwindigkeitsregelung des Zugs greife ich auf einen

kleinen PWM-Regler zurück. Allerdings stört mich auf dem kleinen

Layout der eher technisch wirkende Drehknopf.

Bereits früh

habe ich mich daher zum Burgenthema passend entschlossen, den

Kunststoffdrehknopf gegen ein rundes Burgturmfragment

auszutauschen.

Durch die Größe der Platine und den immer

erreichbar zu verlegenden Kabelanschlüssen kann der Regler jedoch

nicht in das Layout unter den Türmen am Burghof eingebaut werden.

Also muss er in den Technikkasten. Dieser liegt aber außerhalb der

Burgmauern.

Aber dafür habe ich eine Lösung gefunden. Manchmal

sind Burgtürme vorgesetzt. Auf dieses Bauprinzip greife ich zurück

und setze den „Steuerungsturm“ direkt an die hohe Burgmauer auf

die Abdeckplatte des Technikkastens. Zudem wähle ich die linke

Seite, die bereits mit mehreren Türmen und der Hauptburg eng

bestückt wird. Da passt dieser Zusatzturm gut hin, unterstreicht

er doch die räumliche Enge, so wie bei manchen auf engen

Bergkappen stehenden Burgen.

Benötigt werden nur drei

Burgbausteine und etwas Unterbaumaterial aus Hartschaumplatten.

Den Drehknopf benötige ich nicht mehr.

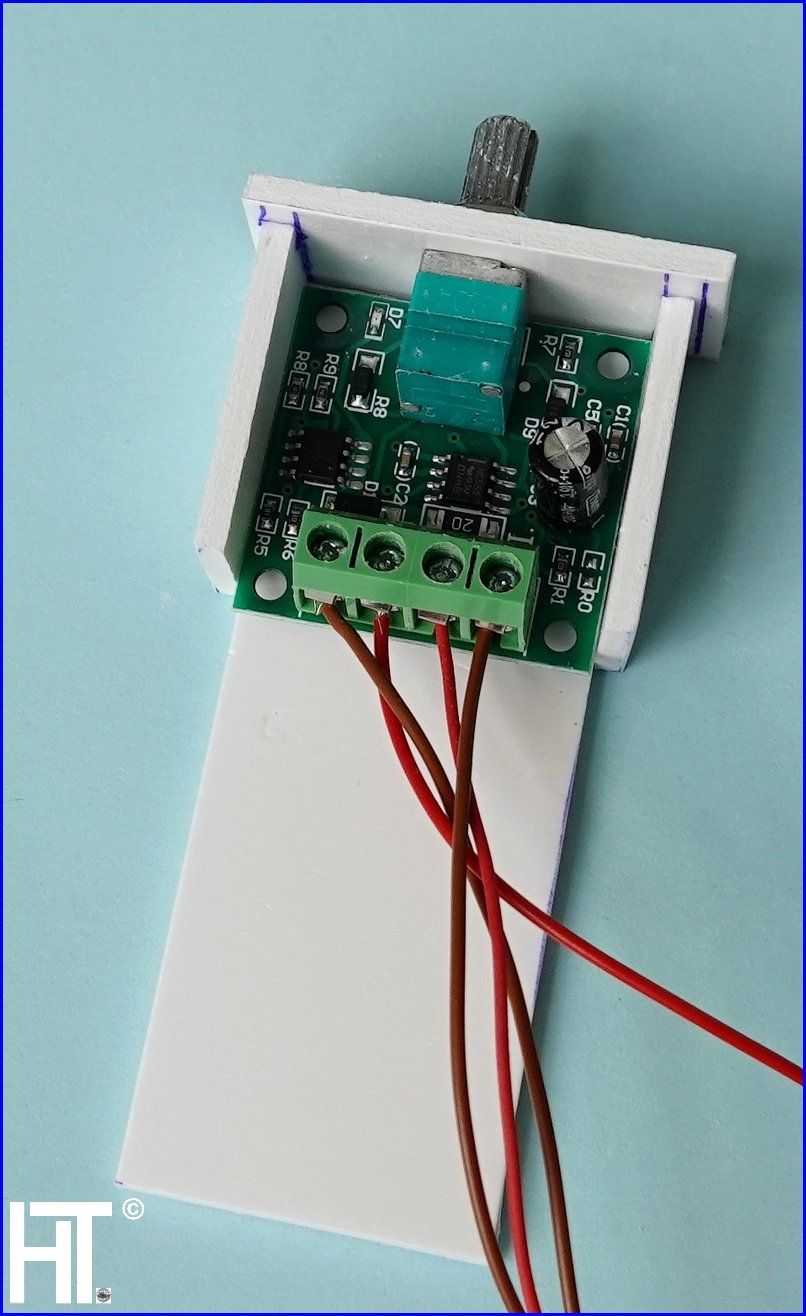

Damit der Übergang

Burgmauer/“Drehturm“ plausibel ist, setzte ich einen quadratischen

Turmsockel an den Zinnenweg auf der Burgmauer. So ist der

Turmsockel mit seiner Tür logisch an die Burgmauer angebunden

(denn irgendwie muss das Wachpersonal ja in den Turm gelangen).

Weil der Gipssockel an der Technikkasteninnenwand nicht

angeklebt werden kann (er steht zu hoch und Gips/Hartschaum lassen

sich nicht ideal in Kragarmausführung verbinden), baue ich aus

Hartschaumplatten eine kleine Unterkonstruktion, an der einerseits

der Regler angeschraubt und anderseits darüber der Turmfuß

aufgeklebt wird.

Damit aber der Deckel des Technikkastens mit

den Kerzenhaltern jederzeit leicht abgenommen werden kann, muss

die Ausbildung mit dem Steuerturm sorgfältig überlegt werden.

Ich konstruiere, wie an den Fotos ablesbar, die Unterkonstruktion

mit Turmaufsatz so, dass diese innen am Kasten fest montiert ist.

Jetzt kann ich den an dieser Stelle sauber ausgeschnittenem Deckel

jederzeit abnehmen, der Turm mit Regler verbleibt dann am Kasten

befestigt zurück. So riskiere ich auch mit häufigerer Abnahme des

Deckels keinen Kabelbruch bzw. eine sich lösende oder aufweitende

Verbindung zwischen Regler und Drehturm.

Der eigentliche

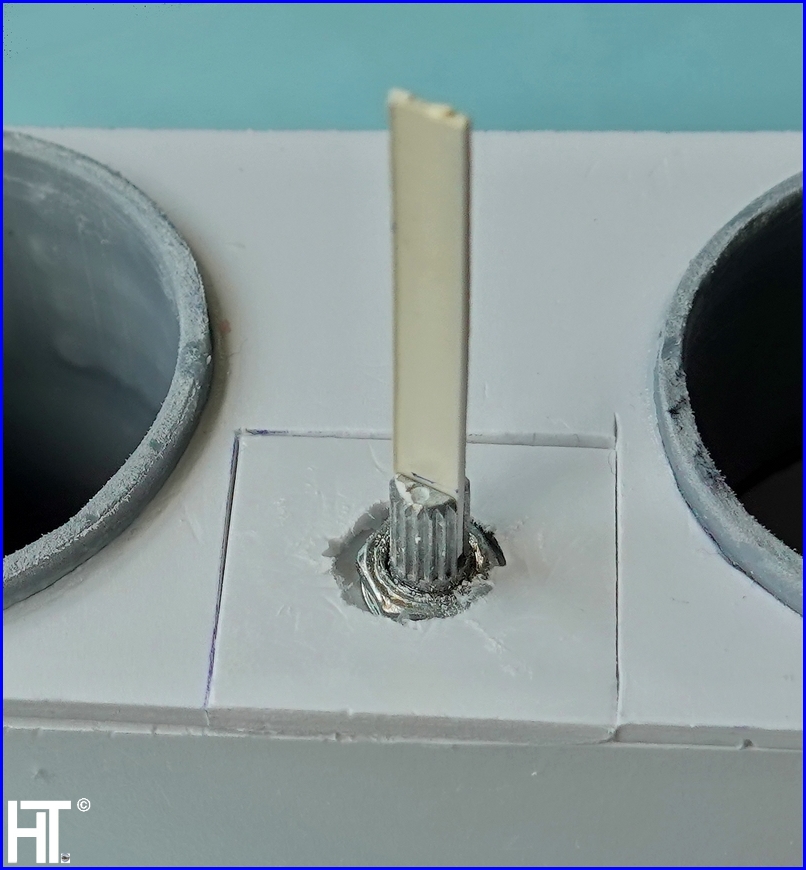

Dreh- bzw. Steuerungsturm ist leicht gebaut. Als Sockel nehme ich

einen quadratischen Burgbaustein, in den ich außermittig (nach

hinten versetzt) ein 7 mm Loch bohre. Dieser Sockel wird auf die

bereits im Kasten verklebte Unterkonstruktion aufgeklebt.

Der

„Drehturm“ besteht aus zwei Rundturmbausteinen (Sockelgeschoss mit

Tür und Ruinenabschlussteil).

Mittig in den Rundsockel schneide,

schabe und hebele ich mit dem Skalpellmesser einen Schlitz zur

Aufnahme des Verbindungssstegs zwischen PWM-Regler und Rundturm.

Die Lage des Schlitzes justiere ich so aus, dass bei

abgeschaltetem PWM-Regler die Tür nach rechts zeigt und mit

Einschalten nach links wandert. So zeigt in beiden

Betriebszuständen die Tür des Rundturms auf den vor dem Turm

liegenden kleinen Austritt und hat damit auch ihre Berechtigung.

Um der Frage zuvor zu kommen, warum denn überhaupt eine

außermittige Montage erforderlich ist: der Quadratbaustein muss

dicht an die Burgmauer anschließen. Weil aber die Hartschaumplatte

des Technikkastens 3 mm dick ist und der PWM-Regler nicht dicht an

der Kastenwand anliegen kann, befindet sich der Reglerstift

außermittig vom Quadratsockel. Der Rundturm muss aber mittig über

dem Regler sitzen, damit er beim Drehen nicht eiert. Dadurch

ergibt sich zwangsläufig eine außermittige Lage zur Querachse des

Quadratsockels. Das Rundelement mit Tür liegt damit an einem

kleinen Austritt/Terrasse und die Außermittigkeit ist optisch

begründet. Später wird hier noch ein Geländer als Absturzsicherung

angebracht.

Der PWM-Regler hat unter dem nicht mehr

benötigten Drehknopf in der Metallachse einen Schlitz. Hieran kann

ich ideal einen schmalen Streifen Kunststoff einklemmen, der am

freien Ende im drehbaren Rundturm eingeklebt wird.

Passend zur

Schlitzbreite und -tiefe des Reglerstifts schneide ich mir einen

Polystyrolstreifen, ca. 1 mm dick, zurecht, der in der Länge

passgenau vom Reglerstift bis in den Schlitz des „spack“

aufsitzenden Rundturms reicht, in meinem Fall 20 mm lang.

Nach einer ersten Passprobe klebe ich erst jetzt den „Drehturm“

mit den beiden Bausteinen zusammen und bearbeite diesen wie

bereits in vorhergehenden Folgen beschrieben mit Rissen,

Fugenkaschierung, etc.

Erst danach klebe ich den

Verbindungssteg in den Sockel des Rundturms ein.

Die

Funktionsprobe verläuft positiv und der Rundturm sitzt bündig auf

dem plangeschliffenen Quadratsockel auf.

So sähe die

Einfachvariante mit dem üblichen Reglerknopf aus:

Mit

mit den bereits beschriebenen Geländern ausgestattet, diesmal

umgedreht, damit ich mehr Pfosten habe, ein paar von der Burgauer

demontierten Zinnen und lose aufgestellt, ist nichts mehr von der

Drehreglerfunktion sichtbar. Im Vergleich zum schnöden Drehregler

hat sich dieser nicht allzu große Aufwand 100%ig gelohnt. Wenn die

Farbe, das Washing und die übliche Vermoosung, etc. aufgebracht

ist, wird es der perfekte (getarnte) Drehregler sein.

|

|

|

|

|

FOLGE 11 (26.06.2024)

Technikkasten komplettieren

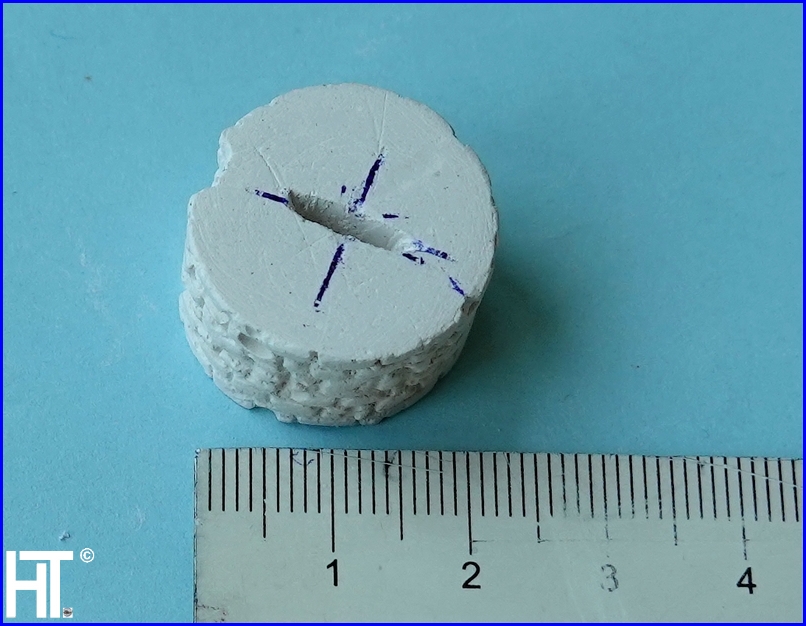

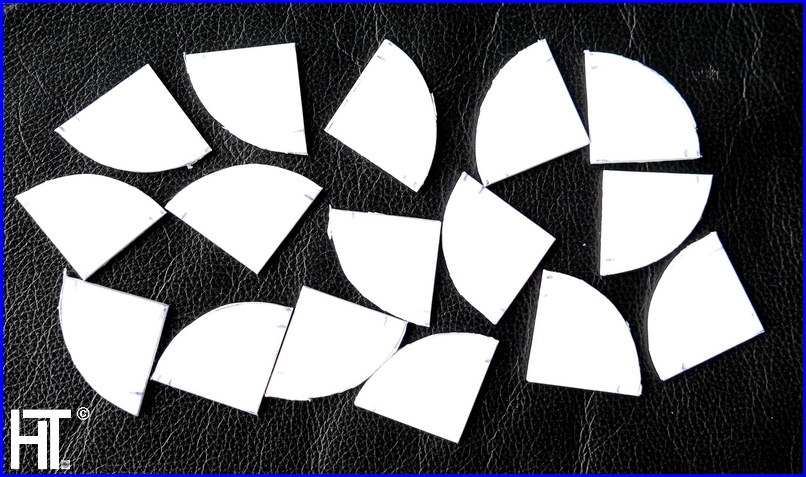

Die Kerzenhalter wurden bisher nur umlaufend am Kreisausschnitt

des Abschlussdeckels eingeklebt. Weil die Kerzen relativ schwer

sind und die mittleren Halter nur durch diesen Kleberand befestigt

sind, füge ich noch Verstärkungswinkel an. Hier sind

gleichschenklige Dreiecke mit einem 90-Grad-Winkel und einer

Schenkellänge von ca. 2,5 cm ausreichend. Von den vier kreisrunden

Ausschnitten für die Kerzenhalter habe ich noch die vier runden

Scheiben aus Hartschaum übrig. Weil diese schon das rechtwinklige

Markierungskreuz haben, schneide ich aus jeder Scheibe vier

Kreissegmente heraus.

Diese werden unterseitig an die

Kerzenhalter und die Abdeckplatte angeklebt.

Es können auch

rechteckige Verstärkungsstreifen geschnitten werden. Aber ich

verwende auch die Reste und habe dann für die weiteren Arbeiten

und andere Projekte verschnittfreies Material übrig.

Wie auf

dem Foto erkennbar habe ich mich dazu entschlossen, an den beiden

äußeren langen Kerzenhaltern zur Kasteninnenseite hin liegend zwei

breite Schlitze herauszutrennen. Dadurch habe ich im Kasten noch

etwas mehr Platz für Verbindungsklemmen, etc. Letztendlich soll im

Kasten die individuell benötigte Technik ausreichend Platz haben.

Die Stabilität der äußeren Kerzenhalte ist nach wie vor vorhanden,

denn diese stehen noch mit mehr als einem Halbkreis auf dem

Kastenboden auf

Ich kann im Moment noch nicht abschließend

festlegen, an welchen Stellen wie viele Kabel in das Kasteninnere

geführt werden müssen. Für das kleine Layout werden aber einige

benötigt. Weil im nächsten Schritt zur Vorbereitung für den Bau

der Landschaft, Gebäude, etc. der Technikkasten bereits auf der

Grundplatte befestigt werden muss, bohre ich schon jetzt seitlich

8 mm-Löcher in ausreichender Anzahl in die beiden Längswände. Hier

werden später die Kabel von den Verbrauchern unten eingeführt.

Aber nicht nur dort, denn das später wesentlich höher liegende

Gelände wird auch höher liegende Kabeldurchführungsbohrungen

benötigen. Diese werden bedarfsweise nachträglich erstellt. Wann

wo welche Löcher gebohrt werden hängt aber letztendlich von der

individuellen Vorgehensweise ab. Ist jetzt noch nicht alles

absolut fest geplant und mit Standort auf dem Layout bestimmt

(Laternen, Hausbeleuchtungen, Motorenanschlüsse, etc.) müssen die

Bohrungen zwangsläufig später erstellt werden.

„Schön“

werden die Löcher in der Hartschaumplatte mit „Hausmitteln“ nicht,

weil einerseits die Platten beidseitig mit einer dünnen Folie

laminiert sind und andererseits das Material relativ weich und mit

3 mm nur sehr dünn ist. Einen Spezial- oder Stufenbohrer wollte

ich mir nicht zulegen, Holzbohrer schneiden direkt zu stark ein,

Metallbohrer eignen sich etwas besser. Aber hier steht ja kein

„Schönheitswettbewerb“ an, so dass ich das akzeptiere. Mit einem

Skalpellmesser die Grate und ausgefranzte Folie egalisiert und es

„passt“ für diesen Zweck. Bei Verwendung eines harten Materials

für den Technikkasten sollte hier dann allerdings sorgfältig

gearbeitet werden, damit keine scharfen Kanten die Kabel

beschädigen, was mit der Hartschaumplatte eher unkritisch ist.

Nach einer letzten Probestellung der Burgelemente ritze ich

die Unterseite des Technikkasten mit dem Bastelmesser mehrfach

kreuzweise ein und klebe ihn mit Holzleim Express auf die

Grundplatte. Meine Grundplatte hat eine rautenförmig geprägte

Oberfläche, so dass sich der Holzleim gut verbinden und zudem auch

abtrocknen kann. Es gibt aber Berichte, dass beim späteren

Anlagen(um)bau festgestellt wurde, dass der Holzleim bei nicht

saugenden Materialien auf den Styrodurplatten selbst nach längerer

Zeit (Monate) noch feucht war. Insofern ist immer zu prüfen, ob

die zu verbindenden Materialien ausreichend saugfähig sind, so

dass der Holzleim auch abbinden kann. Aus diesem Grund habe ich

auch die Unterseite des Kastens eingeritzt, weil die

Folienlaminierung nicht saugfähig ist. Auch Styrodur mit glatter

Oberfläche könnte problematisch werden, ggf. sind hier geeignete

Kontaktkleber o.ä. zu verwenden.

Zur Sicherheit schraube ich

aber den Technikkasten noch mit 6 Schrauben M4x20 an der

Grundplatte fest.

Die bereits in den Kasten eingeführten

Anschlusskabel der Gleisspannung zeigen jetzt einen „aufgeräumten“

Zustand, so dass im nächsten Schritt auf der Burgseite die

Untergrundauffütterung und die ersten Geländegestaltungen begonnen

werden können.

(Fortsetzung folgt)

|

|

|

| |

|

|

|

FOLGE 12 (26.06.2024)

Auffütterung der Grundplatte auf der Burgenseite

Durch den ca. 1 cm hohen Bahndamm und die noch etwas

höher stehende Hauptburg muss die Grundplatte aufgefüttert werden.

Sicherlich ist es möglich, und würde mir berufsbedingt auch nicht

schwer fallen, den benötigten Halbkreis einschl. Ausklinkungen und

leichter Abweichung zum Oval zeichnerisch festzulegen und auf das

Styrodur zu übertragen.

Aber haptisch anfassbar macht auch,

wenn nicht sogar noch mehr Spaß. Und es sind auch im Bereich der

Burgauer, Türme, etc. noch einige Dinge zu berücksichtigen.

Ich schneide mir daher zuerst eine grob angepasste Platte zurecht,

die am Gleiskreis noch nicht genau passend sein muss. Auch im

Bereich des Abstellgleises lasse ich eher großzügig Platz.

Auf

dieser ebenen Fläche oberhalb Schienenniveau kann jetzt sehr

einfach eine finale Stellprobe der Burgelemente durchgeführt

werden. Dabei zeigt sich sehr schnell, wo Höhenunterschiede

herausgearbeitet werden müssen und ggf. sogar Ausschnitte, um z.B.

kleinere Hangsituationen herausarbeiten zu können.

Zur späteren

Nachvollziehbarkeit übertrage ich die Umrisse der Gebäude und

Burgteile mit einem Filzstift auf die Behelfsauffütterung.

Die

ursprünglich geplante Auffütterung mit Balsaholz im Bereich des

Abstellgleises verwerfe ich aufgrund der Höhensituation, und werde

diese auch grob in der Styrodurplatte vormodellieren.

Nachdem so die endgültigen Standorte der Burgbauteile feststehen,

greife ich zu einem einfachen Trick, der auch bei komplizierten

Umrissen mit einfachsten Mitteln durch jeden anwendbar ist. Auf

dünnem Karton fahre ich abschnittsweise die Umrisse entlang der

Gleise und Versprünge mit Filzstift ab, schneide die Konturen aus

und klebe die einzelnen Kartonplatten auf die Auffütterung. Mit

Kreuzmarkierungen genau im Schnittpunkt der Blattstöße vermeide

ich ein versehentliches Verschieben vor dem Aufkleben mit

Klebefilm.

Damit habe ich jetzt eine Schablone, mit der ich die

Umrisse auf die neue Styrodurplatte übertragen kann. Dazu drehe

ich die Platte, Rückseite nach oben, und übertrage von der auch

umgedreht en Papierschablone. Ist doch einfach, oder?

Und die

alte Auffütterungsplatte ist nicht verloren, diese verwende ich

zur Modellierung der Landschaft weiter.

Bedingt durch den

hohen Bahndamm schneide ich unterseitig die Kanten der

Auffütterungsplatte entlang der Gleistrasse schräg ab. So kommt

die Platte oberseitig möglichst nahe an das Gleis. Aber hier

arbeite ich nicht 100%ig genau, denn das Gelände wird ohnehin noch

entlang des Bahndamms teilweise mit wechselnden Höhen

angearbeitet. Dadurch soll auch auf dem kleinen Layout noch etwas

„Leben“ in die Gestaltung kommen.

Abschließend noch einmal

die Burgbauteile aufgestellt, ausgerichtet und die Kanten entlang

der Grundfläche mit Filzstift auf die Auffütterungsplatte

übertragen.

Jetzt kreativ die interne Wegeverbindung und die

Geländegefällesituationen aufgezeichnet – fertig ist die 1:1

Planung direkt am Objekt. Ist jetzt zur internen Erschließung

genauso, wie ich es mit vorgestellt habe.

Sieht doch gut

aus, oder?

Jetzt kann es an die weitere Gestaltung des Burgenbereichs

gehen

(Fortsetzung folgt)

|

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

MATERIAL-/BAUTEILLISTE (wird mit

jeder Folge chronologisch nach unten erweitert): |

| |

|

|

|

Märklin-Gleise:

6x 8520 (Bogengleis R195), 1x 8568 (Bogenweiche links), 1x 8569

(Bogenweiche rechts), 1x 8503 (55 mm), 1x 8500 (110 mm), 1x 8510

(Bogengleis R145)

XPS-Platte, 2cm stark (benötigt ca. 50x50 cm

Aufbügel-Umleimer, 20 mm breit

Balsaholzbrettchen, 10 cm breit, 100 cm lang, 2 mm dick

(Unterseitenverkleidung Layout)

Weißleim express (z.B. Ponal)

Balsaholzbrettchen, 6 mm dick (für Bahndamm/Gleisbett)

Schaumstoffstreifen, feinporig (RC-Car – Zubehör), 1,5 mm dick

(für Schalldämmung Gleise)

Acrylfarbe schwarz

Vallejo-Farben "Bloody Red", "Leather Brown" "Beastly Brown" und

"Black"

Burgruinen-Bausteinelemente aus Gips (z.B. selbst

gegossen oder Menta - siehe Linklistenverzeichnis)

Geländer aus

geätztem Blech (N-Train 212.15)

Schleifpapier 100er Körnung

(auf Rolle [93 mm x 5 m] für Bandschleifer)

4 Stk.

Zylinderkerzen, Typ Wackx, Rustic, rubin red, 5 x 15 cm